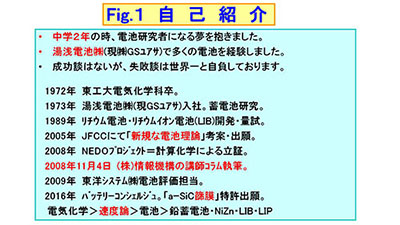

講師コラム:佐野 茂 氏

『 電池特にEV用電池の最新事情

リチウムイオン電池・次世代電池の課題を解決する

新規な電池理論 』

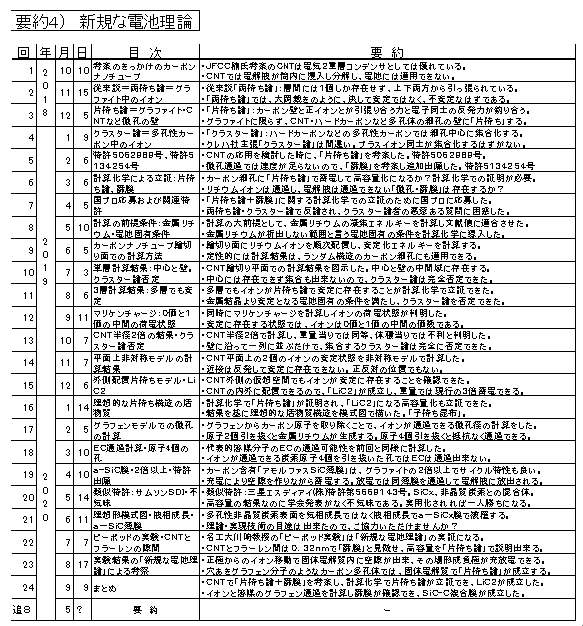

追加:第8回(最終回)(2021/5/6)

1)はじめに・おわりに:ハイキング・目次・謝辞

緊急事態宣言発出直前に駆け込みでハイキングに行って来ました。山梨県道志山塊最高峰の御正体山は標高1681mで、200名山に選ばれています。最寄りの旅館で前泊し、最も楽そうと選んだ登山路でも中級者向けです。尾根伝いに小さなピークを幾つか上り下りする途中で、快晴に恵まれたので、雪の積もった南アルプス頂上群を一瞬だけ見ることが出来ました。頂上手前で旅館に頼んでおいたおにぎりで昼食を取り、最後の330mの急登では息も絶え絶え、頭上が開け御正体山頂上に着きました。山頂周辺には緑鮮やかな大きな草が群生しており、花が咲けばさぞ綺麗だろうと想像しました。下りの途中の展望台では、麓から雪の頂上までの富士山の全貌が眼前に広がり、この山では唯一の見所です。下山は靴が埋まる程に枯葉が吹き溜まりとなっている急坂を直線的に下り、昔サッカーで鍛えた膝でも応える程でした。コンクリート舗装の林道の1時間の下りは、登山靴でなくトレッキングシューズだったので足先が痛くなり困りました。

頂上周辺に群生していた綺麗な葉は、ネット検索によると、「バイケイソウ」と思われます。7月に花が咲きますが、毒草のために案内板には何も書かれていなかったのだと納得しました。山の形容が綺麗なことでは有名ですが、富士山展望以外には見所がなく、200名山と言うには物足りない山です。登山自体のしんどさが選ばれた理由かもしれません。1813年に妙心上人が修業の場と定め開山し、上人は35歳の時に上人堂にこもり即身成仏し、そのミイラは生まれ故郷の岐阜県谷汲村の横倉寺に安置されています。数年前に横倉寺に行き、初めてミイラを観て感銘したことがあり、不思議な縁を感じました。

本コラムも最後になりました。今回は目次と各章の要約を掲載しました。参考にして下さい。

2年半にわたる長い間、本コラムを掲載させていただいた(株)情報機構様に感謝いたします。特に、適切な助言と激励をいただいた同社中谷氏に深謝いたします。

初めての執筆経験で読み難い箇所も多く、本当にご迷惑をおかけしました。一部でもお読みいただいた読者の皆様に心より感謝いたします。

なお、今後もご質問、お気づきの点がございましたら、(株)情報機構中谷氏または小職(sxkbf151@yahoo.co.jp)まで遠慮なくお問い合わせ下さい。

では、皆様のご繁栄とご健康をお祈りしつつ筆を置きます。

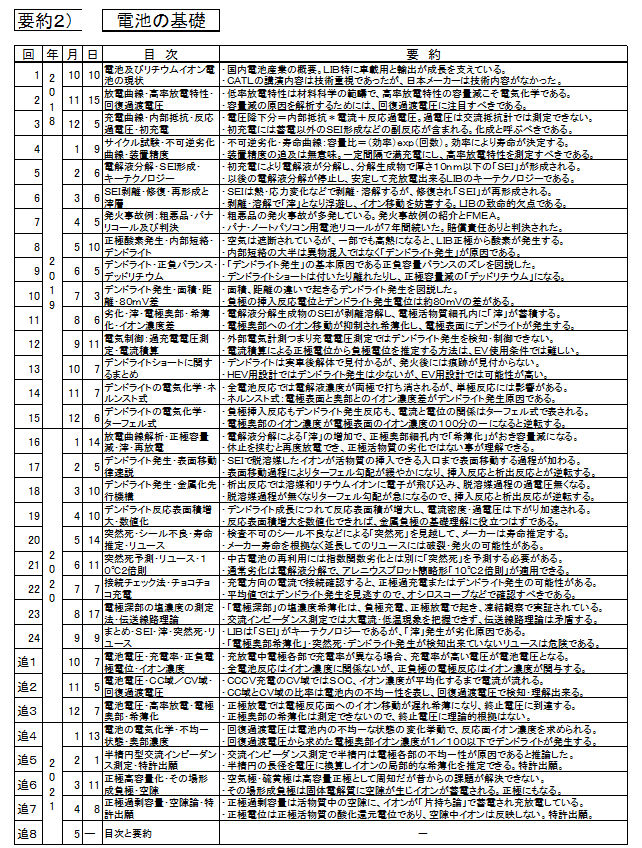

2)電池の基礎:要約

要約を作成しました。参考にして下さい。

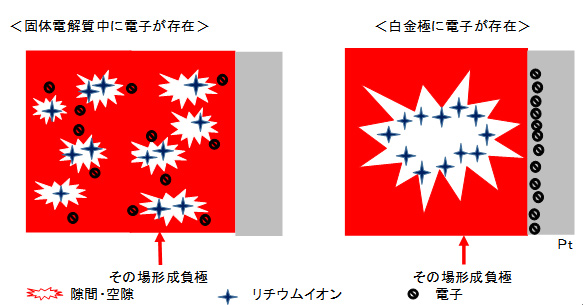

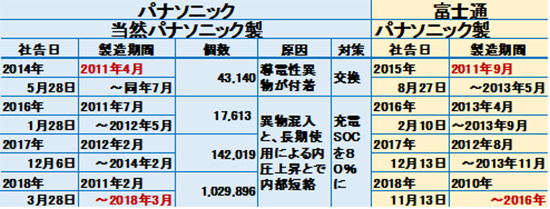

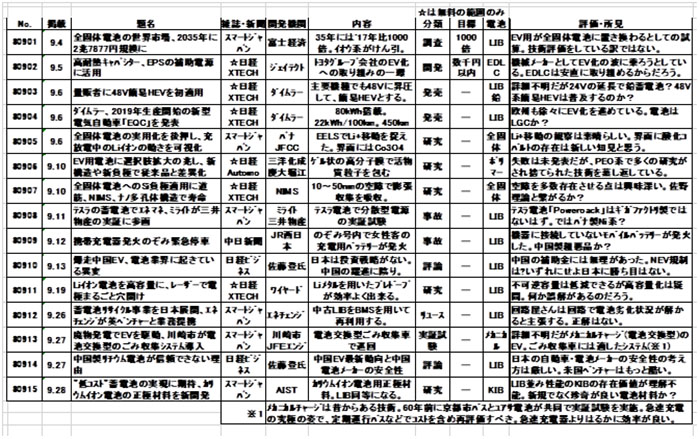

3)3月度記事の紹介と評価

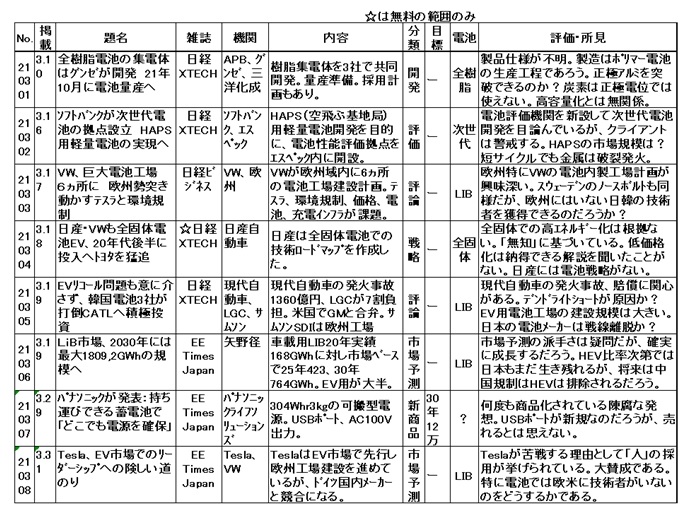

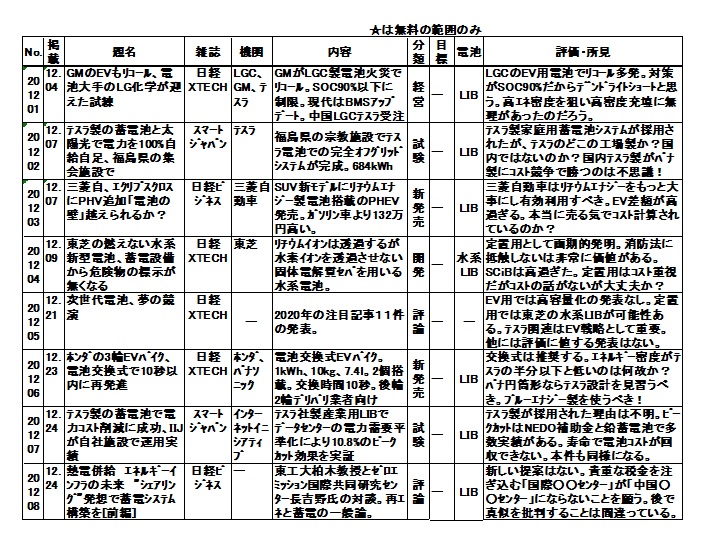

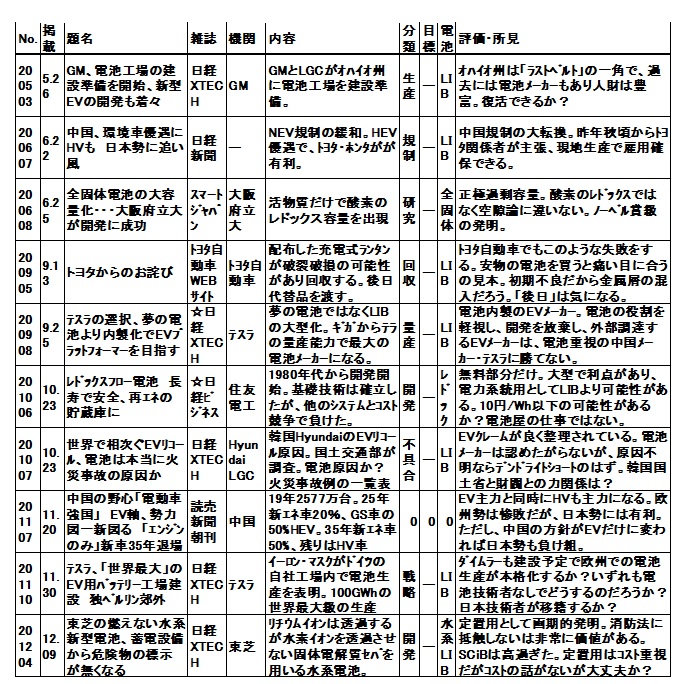

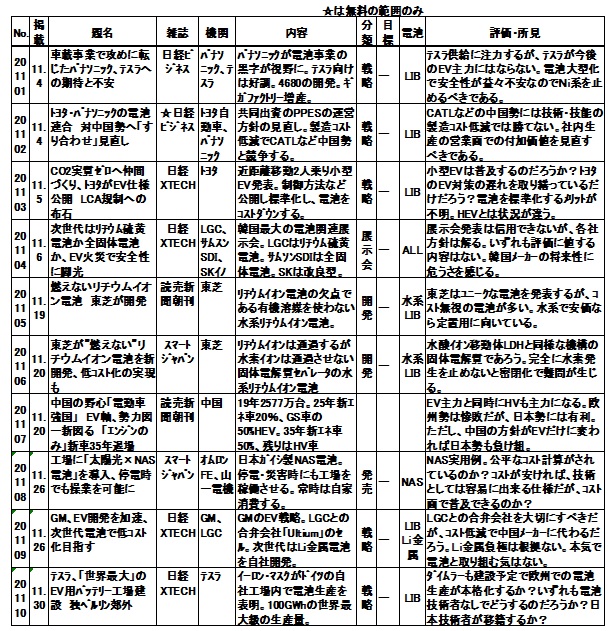

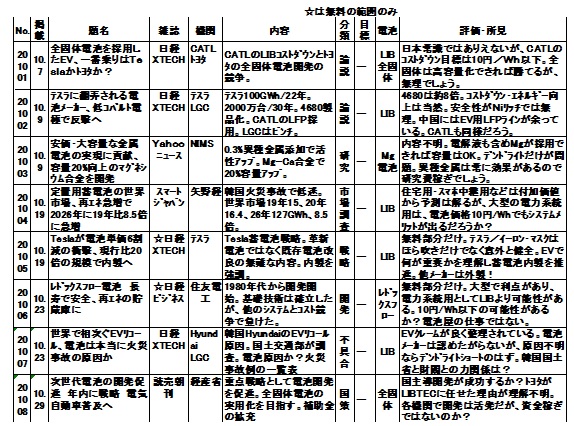

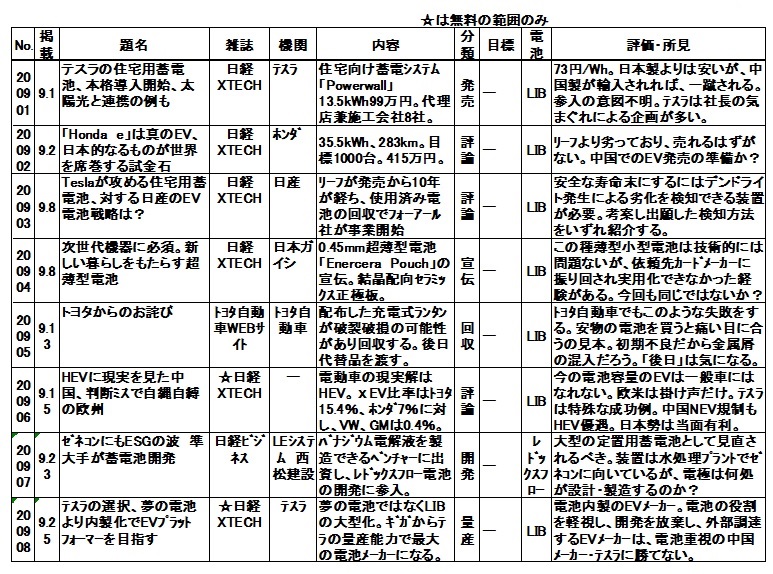

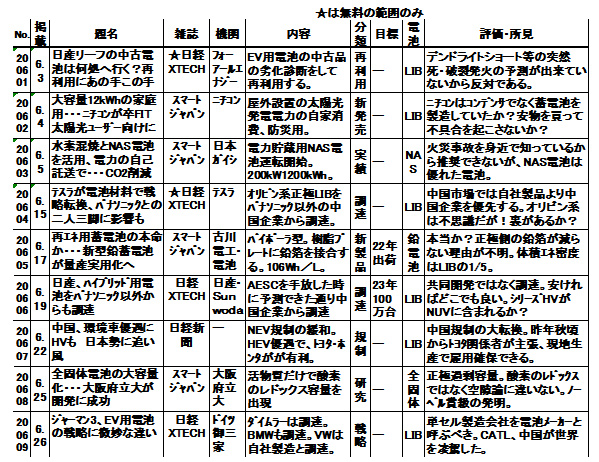

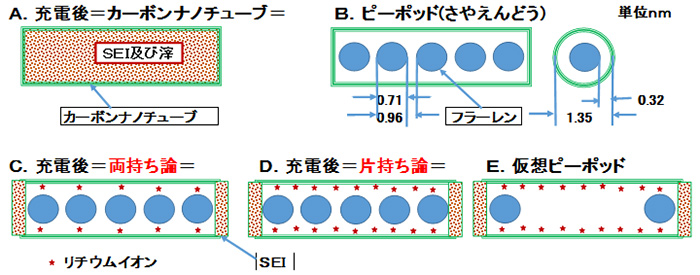

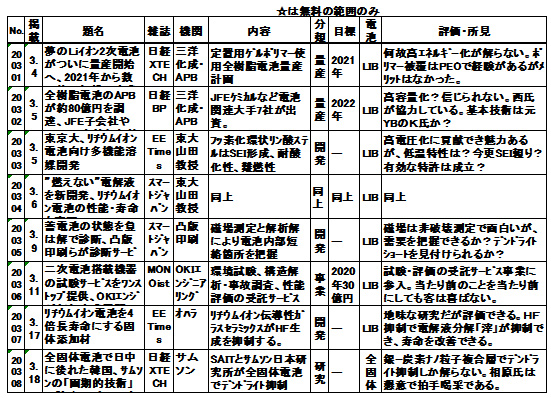

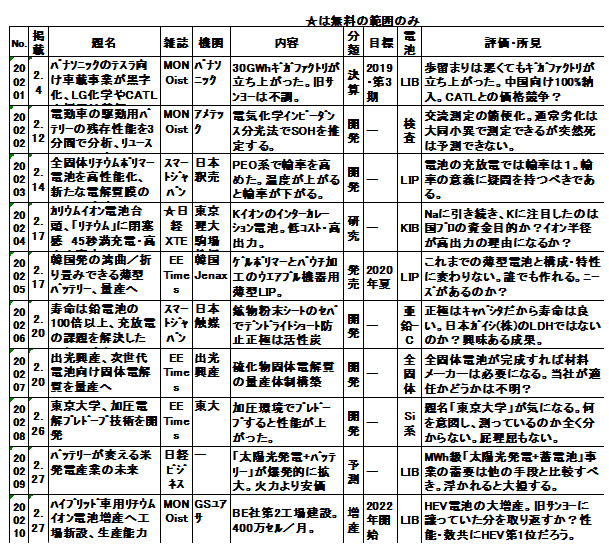

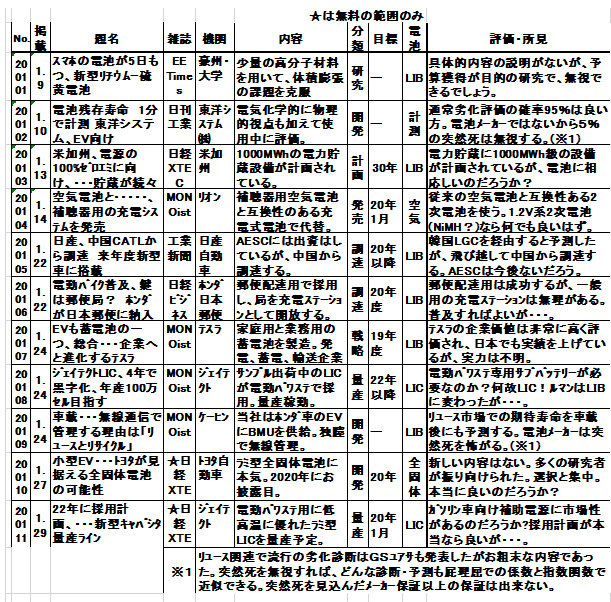

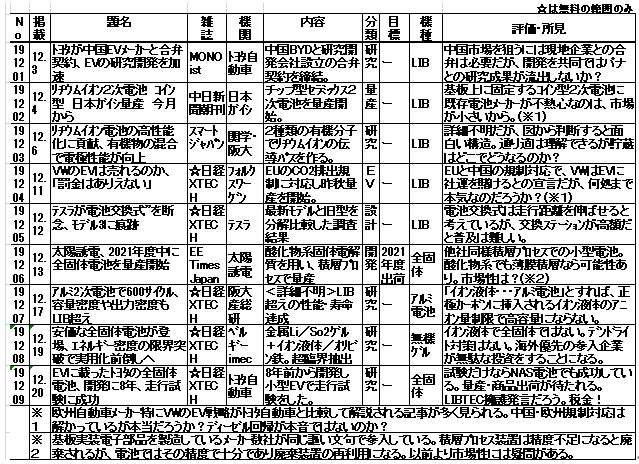

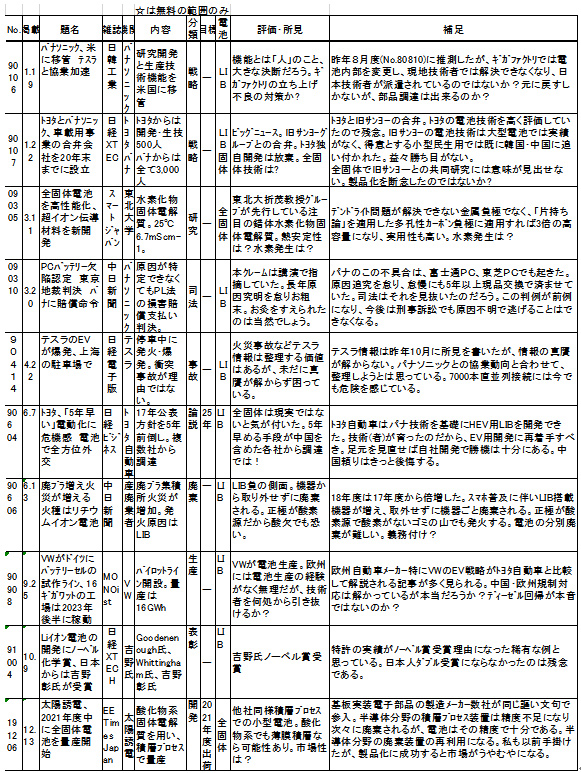

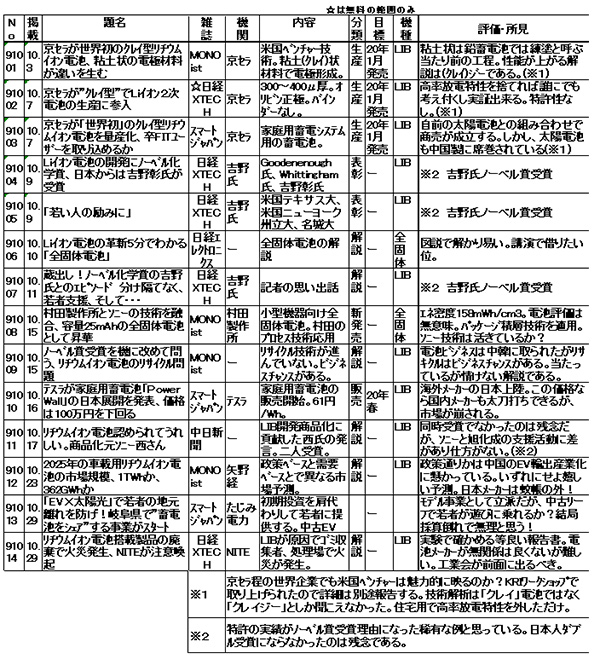

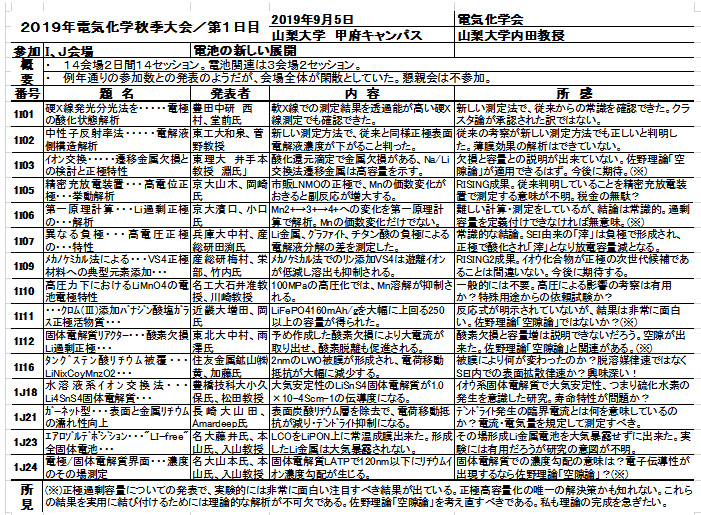

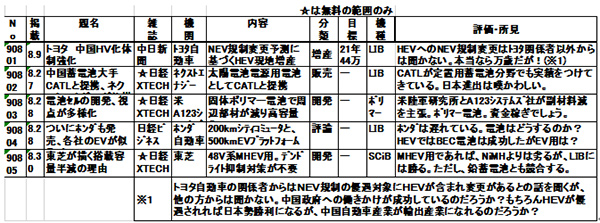

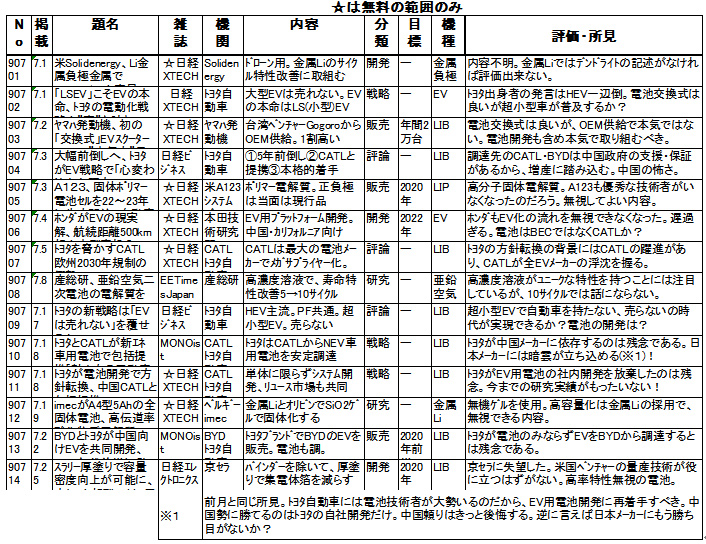

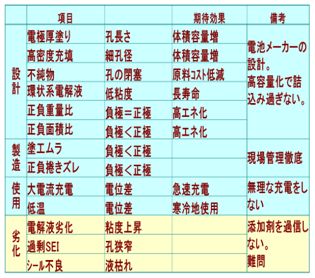

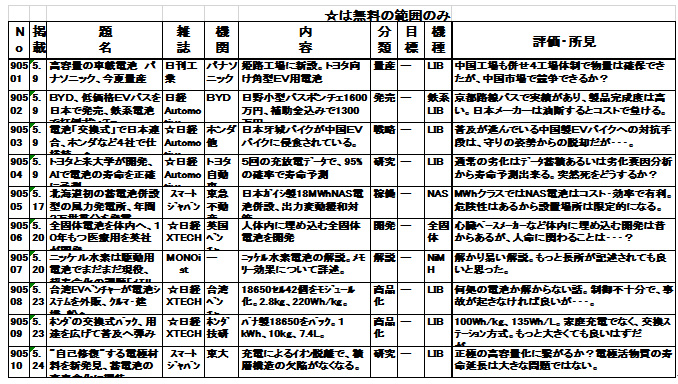

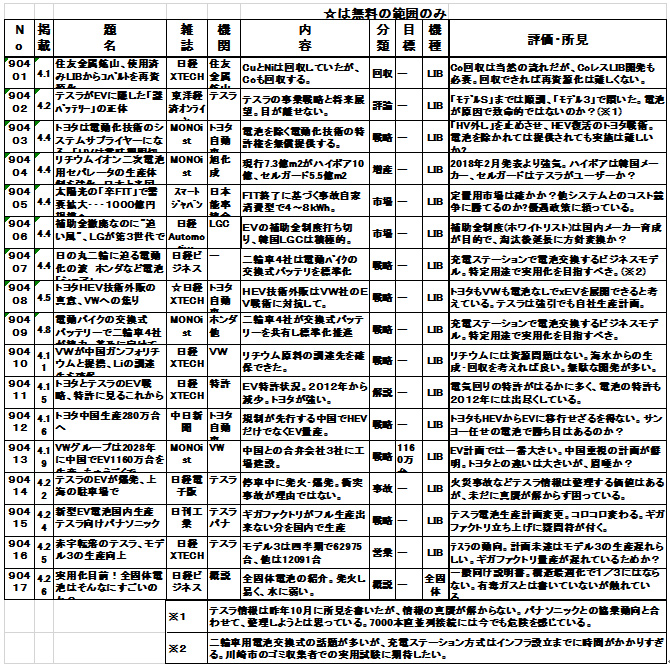

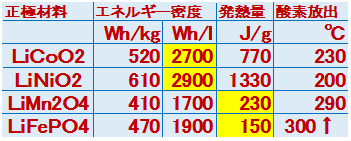

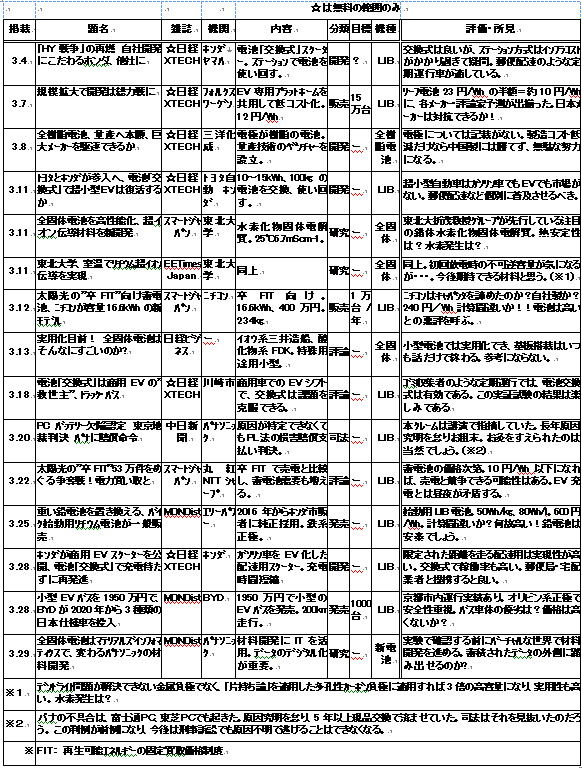

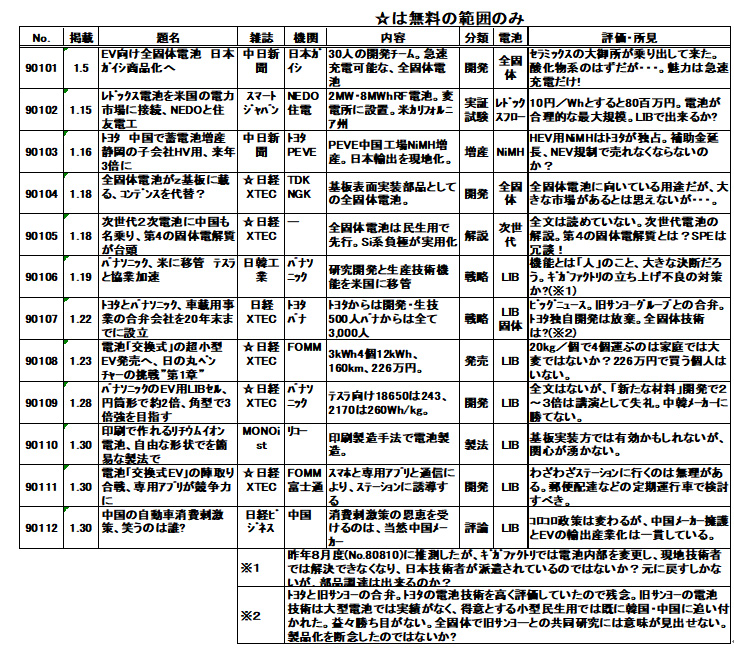

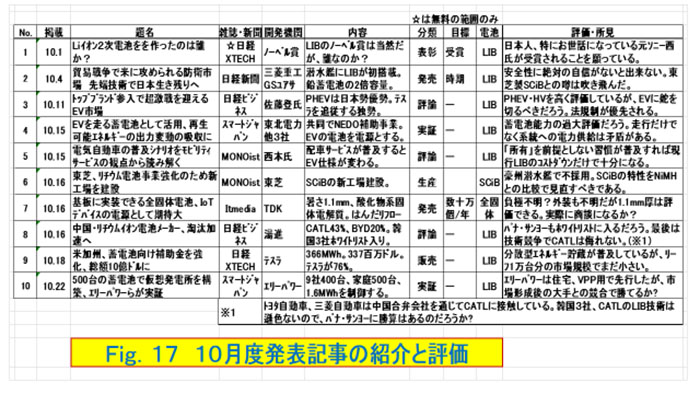

2021年3月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.194)。

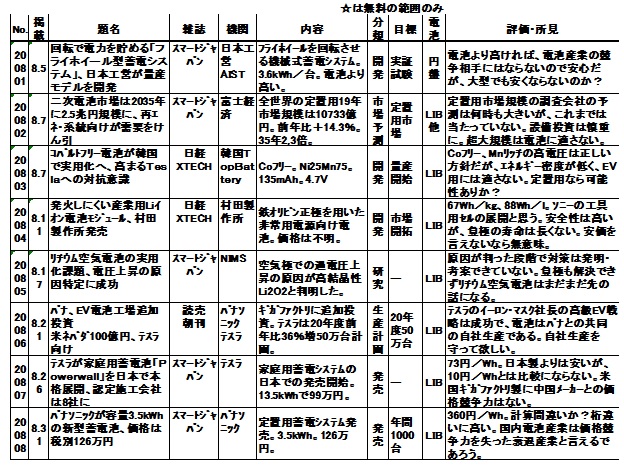

今月も日経グループの評論と市場関係の記事で、技術的な記事はほとんどありません。

ソフトバンクが空飛ぶ基地局用の重量エネルギー密度重視の次世代電池開発の情報収集を目的に、電池性能評価拠点を開設する。情報収集されるとなると、クライアントは警戒すると思いますが、大丈夫でしょうか?

VWが欧州域内に電池内製工場の建設を計画している。EV化に本格的に取り組む姿勢は評価できる。材料調達は出来るでしょうが、欧州には電池技術者はいないので、技術者をどう募集するのでしょうか?

要約を作成しました。参考にして下さい。

Fig.194 2021年度3月度新聞と雑誌記事の紹介と評価

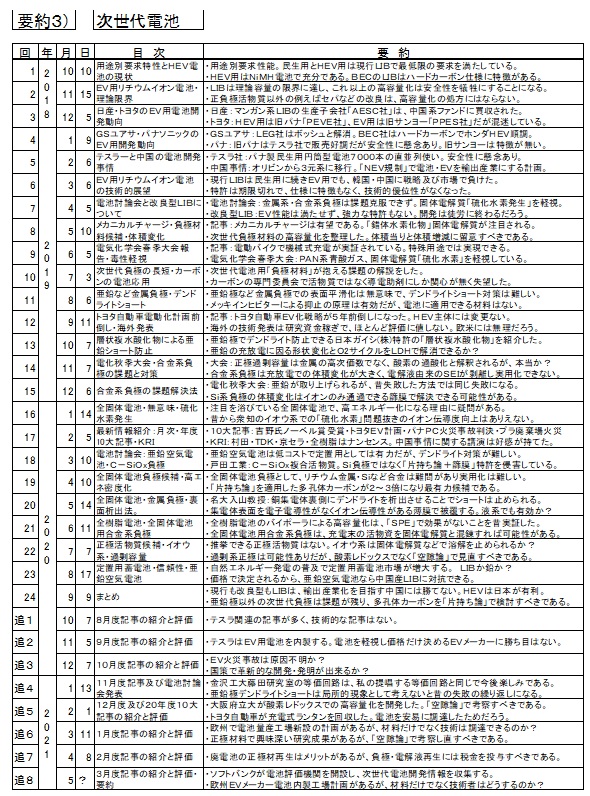

4)新規な電池理論

要約を作成しました。参考にして下さい。

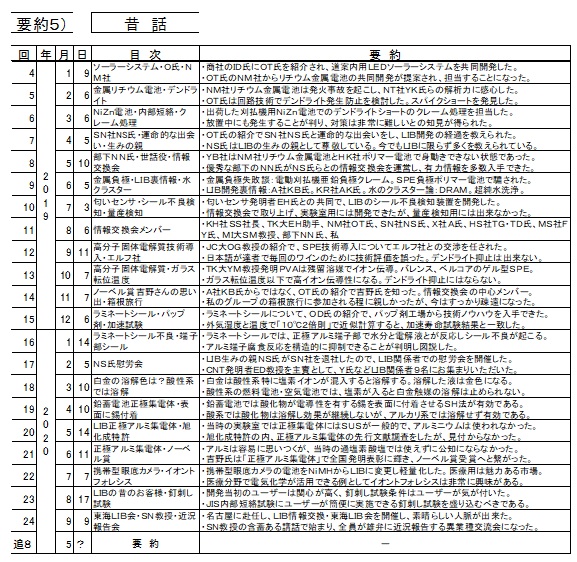

5)昔話

要約を作成しました。参考にして下さい。

追加:第7回(2021/4/8)

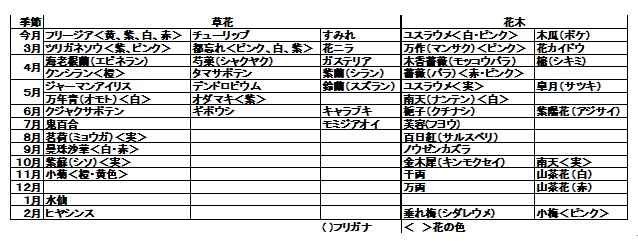

1)はじめに:庭の草木

緊急事態宣言が解除され、桜が一斉に開花し、同時に年度末の行事も加わって、東京の人出はコロナを感じさせません。近所の飲み屋街も大盛況です。例年花見を楽しみにしていますが、東京の桜の名所は残念ながら飲食禁止ですし、基礎疾患ある身としては混雑にも気が引けますので、花見は断念しました。

庭の花が例年より早く咲き出し、縁側に腰掛けて、密を避け、ソーシャルディスタンスも十分に取り、ドリップコーヒーを入れ、名古屋の名菓「しるこサンド」を食べ、今年の花見としました。

庭の話をした時に、「ガーデニングが趣味ですね。」と言われ、慌てて「庭仕事です。」と打ち消しました。草茫々になるのが嫌で、腰痛に悩まされる「草取り」に多くの時間を費やし、楽しくもない庭いじりをしているので、趣味とは程遠い感じです。しかし、「木瓜(ボケ)、花カイドウ」が垣根に並んで咲き誇り、足元に色とりどりの「フリージア」が咲いているのを見ると、少し得をした気分になります。通りがかりに写真を撮っている若い女性がいたので、木瓜の枝の棘を切り取ってあげました。沢山咲いたフリージアは仏壇に供えました。

4月に入り「木香薔薇(モッコウバラ)」が咲き始めました。垣根(120cm高)の上110cm間口210cmの塩ビパイプで組んだ柵一面に、小さな黄色の花が咲き誇る姿は、我が家一番の景色です。通りかかりの人が歩みを緩め眺めています。バラの一種ですが、虫が付くことがないので育て易く、棘がないので切り枝を分けてあげることも容易で一番のお気に入りです。

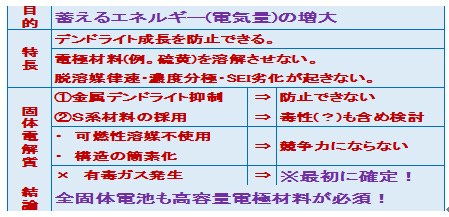

見栄えが良くても「棘」は困ります。聞こえが良くても「毒ガス」発生の可能性がある電池は如何でしょうか?

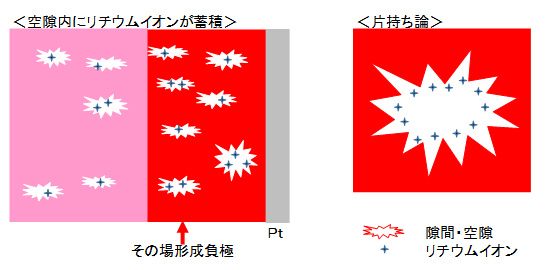

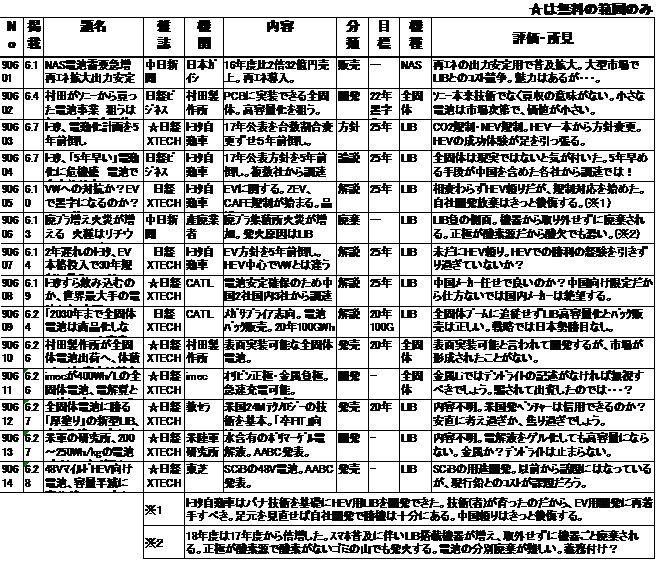

2)電池の基礎:特許「空隙論」

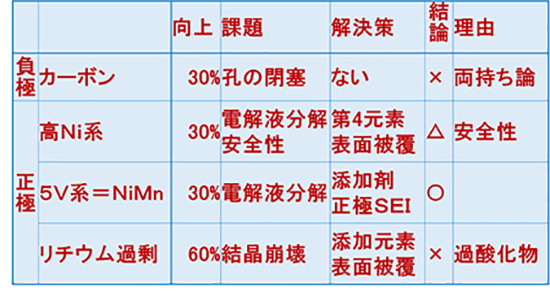

前回(追加第6回)で、正極高容量化の可能性を入手情報に考察を加えて解説した。要約すると、

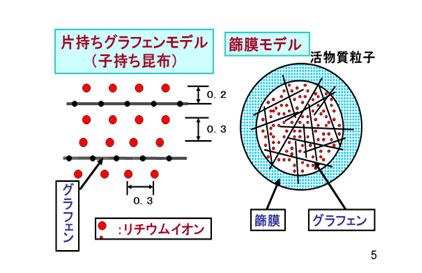

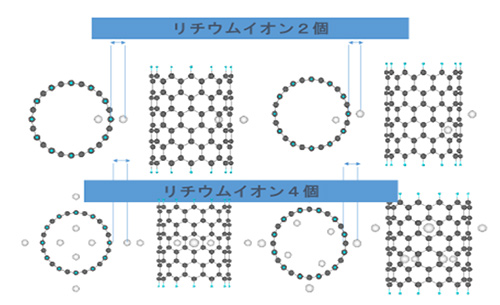

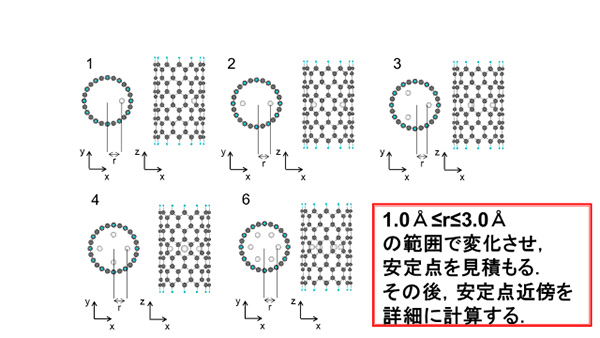

① 両極をグラファイトあるいは多孔性カーボンにすれば、グラファイトなら、理論値372mAh/gの半分の180mAh/g、新規な電池理論「片持ち論+篩膜」に従えば、カーボンナノチューブのような多孔性カーボンでは1100mAh/gの半分の550mAh/gの容量を正極に蓄電出来る。

② 「その場負極」は固体電解質にできた「空隙」に蓄電されており、正極活物質からリチウムイオンを供給するのではなく、リチウム金属負極から提供しても同様に、固体電解質にできた「空隙」に貯蔵されるはずで、「その場正極」を形成することが出来る。

③ 正極過剰容量は遷移金属の高次への酸化ではないと言うことは立証されている。酸素のー2価からー1価または0価への酸化と言われているが、不安定な過酸化状態の酸素量が含有酸素の相当量になり、構造を安定に保つことは出来ない。

これらのことから「正極過剰容量」について長年考えており、新規な考案が理論として完成したので、本コラムで紹介する。

<余談>

・ 7年前に、この結論について産総研の若手研究者と議論した時、彼らの指摘は、①②は電圧が取れないから電池としては無意味であると言う意見であった。当時は電圧については、明確な答えを持っていなかったので、彼らの率直な意見が、本発明の考案時に非常に参考になった。

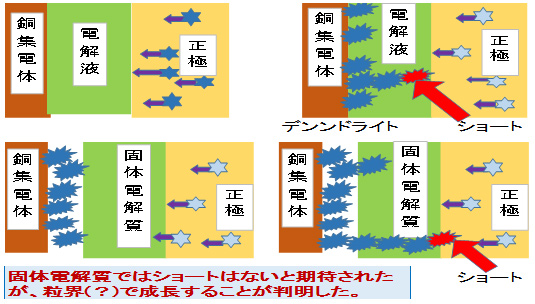

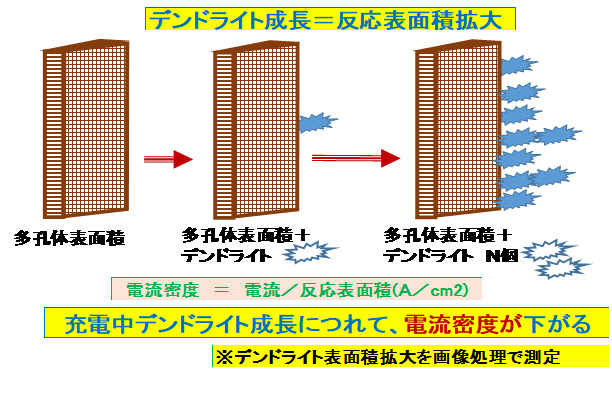

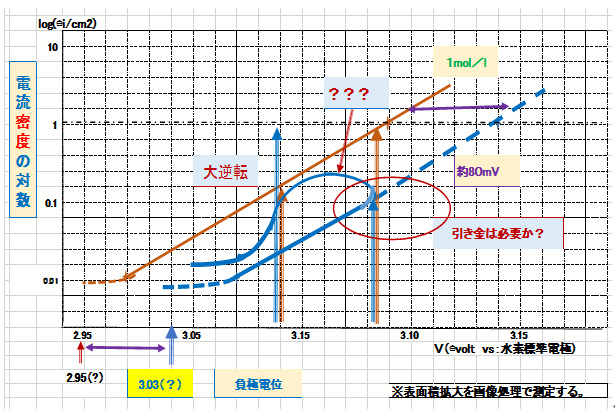

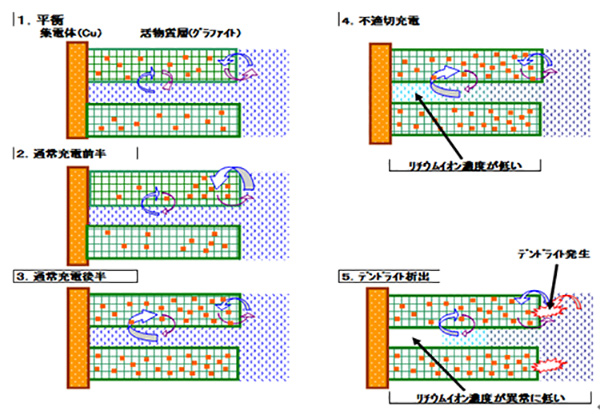

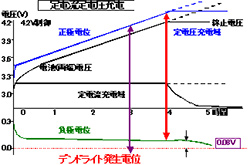

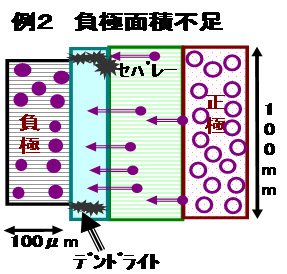

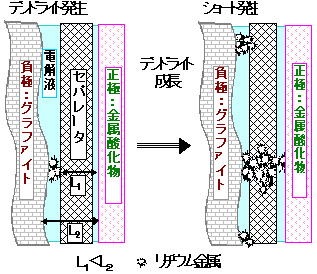

・ コラム追加第5回などで解説した電極をn個に分割する考察手法は非常に有効である。電池の理論家にデンドライト発生の相談をすると、驚くような実験結果を出してくる。メーカーでデンドライトが困るのは電極前面に析出するのではなく、極一部で起こるショートである。電極全体でデンドライトがセパレータを埋めるような状況がセル内で起これば、それ以前に破裂発火している。電極のほんの僅かな部分でもショートすれば電池としては使えないし、運が悪ければ破裂発火する。平均値でデンドライトショートが発生する電池が作られることはないにもかかわらず、理論家が取り扱う電池は常に平均値で、微小箇所で派生するデンドライトは見つけられないので、その理論は工学的には価値があっても、電池にとっての工業的価値はほとんどないと考えている。

・ <繰り返しになるが>異なる電極電位、安定化エネルギーを有する状態が複数存在しても、外部から測定できる電圧は一つしかなく、最も相手極と遠い電位になると言う概念は非常に重要な基本である。電池を並列に使えば電池電圧は最も高いセルの電圧になることは、日常的に素人「使用者」の方は実感をしている感覚であるのに、電池理論を取り扱う専門家はこの考えを認めようとしない。電池の中の電極各部が立体的に全て同一でない時間があり、充分な時間を掛ければ平準化するが、電池のように電流が流れている動的な状態、つまり非平衡状態では、平均は全てを表現していない。局部で起きていることを考察できてこそ、「電池の電気化学」である。

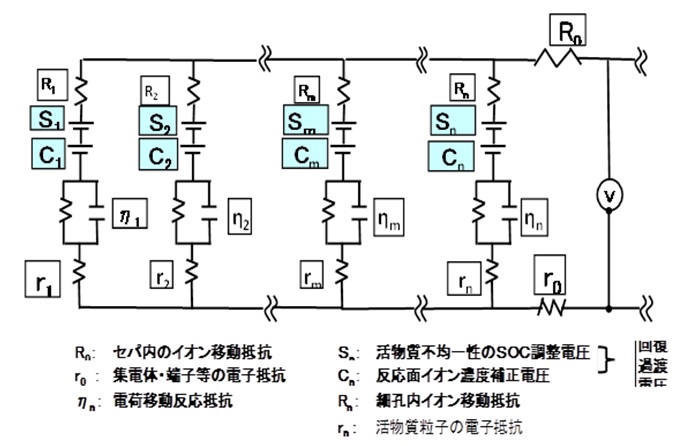

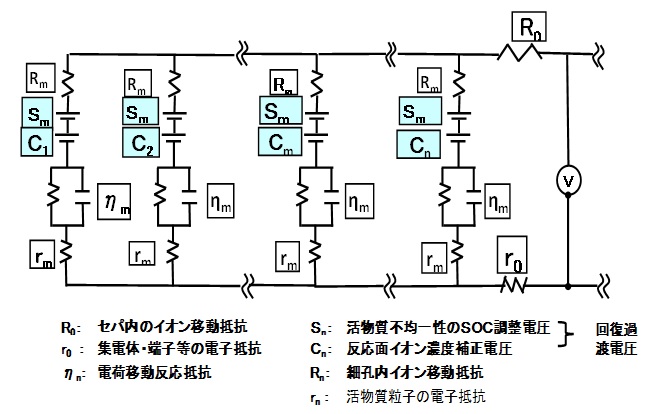

電極をn個の部分に分割し、その個々を計測することで、電極全体では全くデンドライトが発生する状況ではなくても発生する現象を、コラム追加第5回の交流インピーダンス半楕円解析法で観測できることを解説した。コラム追加第5回Fig.178の等価回路での考察を、正極過剰容量に適用する。分割したn部は仮想上で分割しただけであり、同じ大きさ、特定の場所である必要はない。n部は並列に接続されているので、電極をn個の部分に分割すると、各局部は次のように書ける。

n部の充放電(閉路)電位 = 平衡電位P0 ±{n部の(電子抵抗rn+イオン移動抵抗Rn)}

*(n部の電流In) ± (n部の電荷移動抵抗ηn)

±(n部活物質不均一性のSOC調整電圧Sn)

±(n部の反応面イオン濃度補正電圧Cn)

n部は負極に対しては全て「等電位」である。電流を遮断すると、電流が関与する項は「0」になり、分割したn個の箇所での電極電位が異なるが、対極である負極から測る電圧は、最も負極との差が大きくなる電圧言い換えれば最も高い電圧しか測ることが出来ない。つまりその瞬間の電池の起電力は、正極・負極の平均値ではなく、正極・負極の最も大きな電位差になる。正極活物質の電極電位と、空隙中のリチウムイオンとでは電極電位は明らかに異なるが、外部から測定できる電位、つまり電池電圧は、より大きい正極活物質の電極電位になる。

正極活物質中のリチウムイオンの安定化エネルギーが空隙中のリチウムイオンの安定化エネルギーより低い場合には、空隙中のリチウムイオンの電極電位が正極電位となるはずであるが、空隙中に存在するリチウムイオンは電解液とは直接接触していないので電極反応は起こせないので、実際には空隙中のリチウムイオンの電極電位は測定できず、電池電圧としては観測できない。

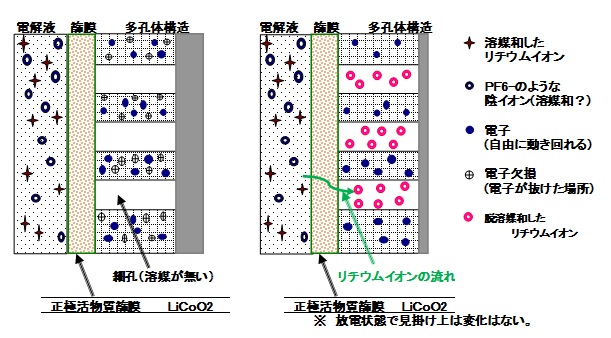

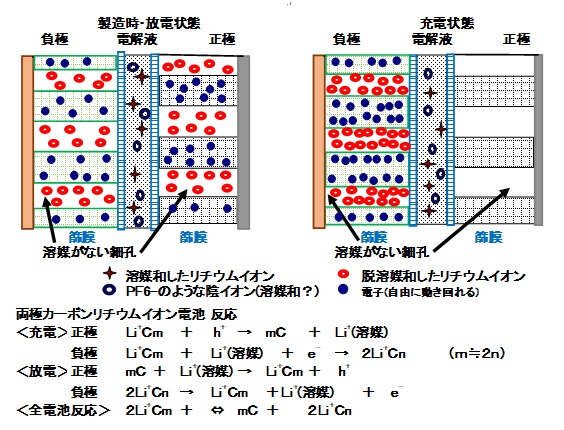

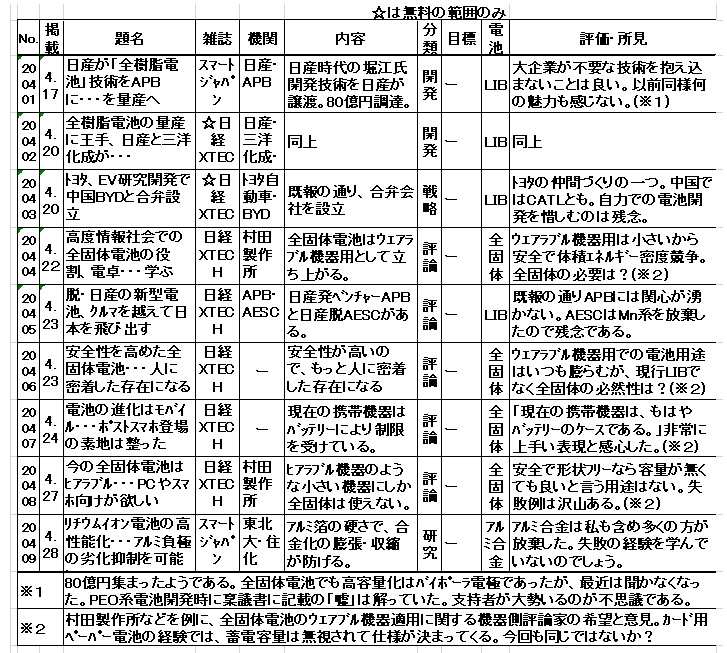

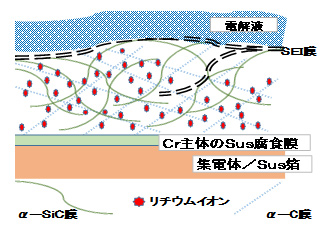

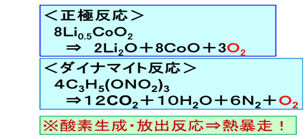

前回Fig.186の篩膜を、リチウムイオンの挿入脱離反応で酸化還元反応する物質に変えることで、電極電位が決定する。現行で解り易いコバルト酸リチウムを篩膜とした構造図がFig.189である。コバルト酸リチウムの化学式はLiCoO2の放電末の状態で、通常のリチウムイオン電池の材料の状態である。多孔体構造は例えばソフトカーボンで、内部に電解液に直接接触していないnmサイズの細孔・空隙が無数に存在する。

放電前に、空隙にリチウムイオンを蓄電するために、プレドープをする。金属リチウムを電槽内に設けて、正極と組み放電すると、金属リチウムからリチウムイオンが電解液に溶出し、リチウムイオン電池の正極反応、コバルト酸リチウムへの挿入電位で、正極活物質に挿入される。空隙周囲の電子の静電力で正極活物質からリチウムイオンが空隙内に移動し、空隙の壁に沿って「片持ち論」で配列する。壁から0.2nm、リチウムイオン同士は0.3nm以上離れて安定に存在する。Fig.189はその状態を模式図で描いた。正極活物資コバルト酸リチウム層は、リチウムイオンが結晶内部を通過するが見掛け上の変化はない。

Fig.189 正極活物質篩膜及びプレドープ後の反応機構模式図

コバルト酸リチウムの結晶方向と多孔構造カーボンの空孔方向との接触面はリチウムイオンの移動を阻害するような妨害物質の無い清浄面で結晶の方向性を一致させる必要があるが、現在でも固体電解質と負極カーボンとの界面はリチウムイオンの受け渡しが出来ているのであるから同様な反応機構である。

細孔の中を埋めることなく細孔の入り口をふさぐ必要があるので、負極活物質表面の被覆に関しコラム第21回で紹介したプラズマ化学気相成長などの気相成長法は、細孔内を埋める可能性が高いので、負極に限らず正極でも液相成長法の方が適していると考えている。液相成長法ではナノサイズ細孔の中まで進入できないので、細孔の入り口を塞ぐように、正極活物質層を形成できる。空隙の形状・寸法は重要である。短径が4nm以上の空隙があればリチウムイオンを「片持ち論」で蓄電できる。空隙が大きくなればその壁面の広がりに比例しリチウムイオンを多く蓄電でき、活物質重量は増加しないので、重量当たりの高エネルギー密度化は実現できる。一方、空隙の体積でなく壁面沿って「片持ち論」でリチウムイオン蓄電量は比例するので、空隙が大きくなれば、中央部は無駄なスペースとなり、体積当りのエネルギー密度は低下するので、大き過ぎない空隙設計が必要である。

プレドープした正極を通常通りに負極と組み合わせて充電すると、6通りの反応が同時または順次進行する。

① 活物質から外部回路への電子の流出

② 活物質構成物質の酸化反応:Co3+ ⇒ Co4+ + e-

③ 活物質中リチウムイオンの電解液への溶出:Li+(活物質)+溶媒 ⇒Li+(溶媒)+活物質

④ 活物質中のリチウムイオンの移動

⑤ 多孔体への電子欠損の注入

⑥ 空隙中リチウムイオンの正極活物質への移動:Li+(空隙)+活物質⇒Li+(活物質)+空隙

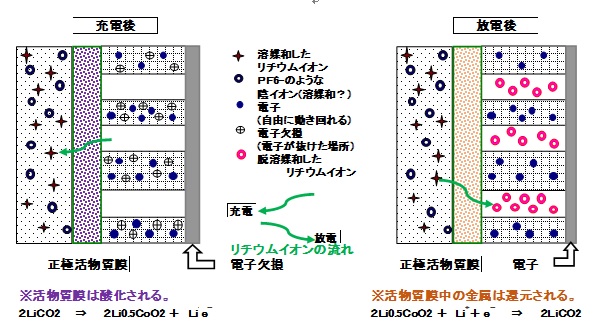

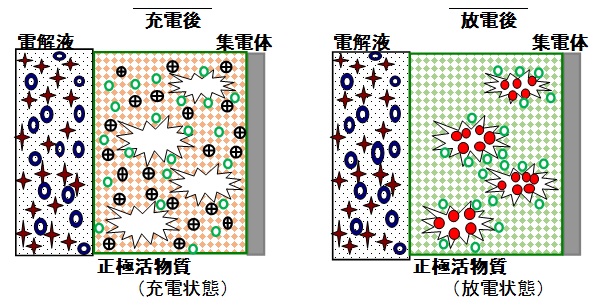

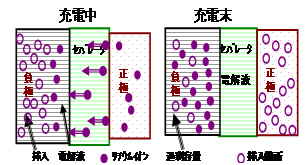

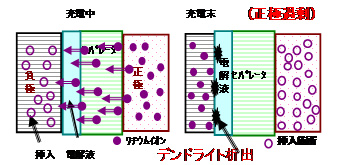

Fig.190左図に図示されるように、充電により正極活物質から電子を引き抜かれることで3価のコバルトが酸化され4価になり、リチウムイオンは電解液中に溶出する。さらに充電をして電子欠損を注入すると、正極活物質のリチウムイオンが抜けた後を埋めるように、静電反発力で空隙中のプレドープされたリチウムイオンが正極活物質へと押し出される。空隙中のリチウムイオンが無くなれば、正極活物質の酸化反応による電位上昇が始まり、充電を終了する。

放電ではFig.190左図から右図、上記①~⑥が逆に進行する。放電により多孔体に電子が注入されると、静電力で正極活物資中のリチウムイオンが空隙に引き出され、正極活物質で減少した分のリチウムイオンが電解液から正極活物質に挿入される。同時にコバルトが4価から3価になる。正極活物資中と空隙中をリチウムイオンが埋めると、通常通りに正極物質の放電電位が下がり放電は打ち切られる。

Fig.190 空隙を有する正極の充電・放電反応機構模式図

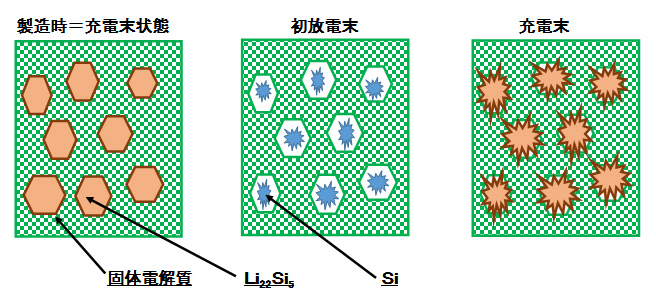

カーボンなどの多孔構造体を酸化還元できる物質で被覆して正極活物質とする方法を解説したが、正極活物質合成時に空隙を作成する直接的な作製方法がある。Fig.191左図で図示するように、例えばコバルト酸リチウムのようなリチウムイオンが脱挿入することで電極反応をする物質の合成時に、意図的に空隙を設ける。あるいは一次粒子を二次粒子に造粒する時に、意図的に空隙を設ける。メカニカルミーリングは欠損を生じやすいので、適した作製方法である。いずれの方法でも最終焼成時に高温を避ける工夫が必要である。正極活物質に電子電導性が不足する場合には、副反応がない範囲でカーボンなどの導電助剤を添加することも有効である。形成した空隙が電解液に直接接触していないことが必須条件である。

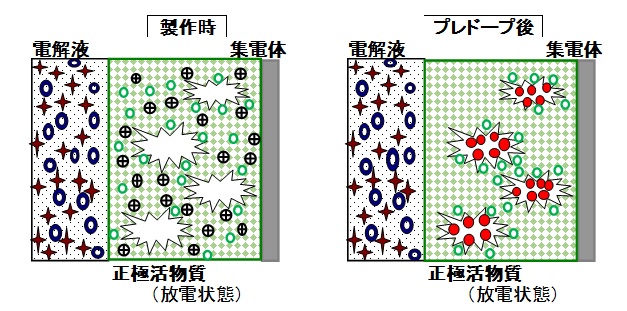

Fig.191 左図が正極活物質で、意図的に空隙が設けられている。正極活物質は放電状態である。右図は、リチウム金属などを対極にしてプレドープした状態であり、空隙にリチウムイオンが注入されている。空隙に導入されたリチウムイオン量が過剰容量になる。充電では、Fig.192左図のように、正極活物質は充電状態つまり酸化された状態で、空隙に存在していたリチウムイオンは充電により注入された電子欠損に押し出されるようにして正極活物資中に移動する。放電では、Fig.192右図のように、正極活物質は放電状態つまり還元された状態で、空隙には放電により注入された電子により、正極活物質からリチウムイオンが引き出され、空隙壁に沿って蓄電される。

Fig.191 空隙を有する正極活物質の製作時とプレドープ後の模式図

正極活物質空隙には、「片持ち論」でリチウムイオンは安定に存在するので、空隙の形状により従来の正極活物質より高容量化にならない可能性があるが、重量がない空隙に蓄電できるので、重量当たり容量密度は従来の正極活物質よりはるかに良くなることは明白である。現在発表されている正極過剰容量で、安定的に充放電できる正極活物質はこの充放電機構「空隙論」によると考察した。現在の正極過剰容量の研究は早急に「空隙論」で再検討すべきである。

Fig.192 空隙を有する正極の充電・放電反応機構模式図

考案した「空隙論」を特許出願した。

【特許出願日】 2021年3月10日

【発明者及び特許出願人】 佐野 茂

【特許請求の範囲】 電荷担体イオンの挿入及び脱離により酸化還元する化合物に囲まれ、その電荷担体イオンが挿入及び脱離することが出来る空隙を有する正極活物質からなることを特徴とする蓄電池。

特許公開前で権利取得のためには不利になるのは承知しているが、出来るだけ早く多くの方に「空隙論」を知っていただくべきと考え、本コラムにて公開することにした。実施例追加、審査請求など特許権取得活動にご協力いただけませんでしょうか?

本章「電池の基礎」は今回を最終回にする。年賀状で数人の方から、目次または索引を作って欲しいとの要望があり、また私自身もお問い合わせに対し関連する回を即答できなくなっているので、索引代わりの「要約」を作成し、次回記載することにした。

<結論>

・ 正極過剰容量は正極活物質中の「空隙」に、リチウムイオンが「片持ち論」で蓄電されている。

・ 正極電位は正極活物質の酸化還元電位であり、空隙中のリチウムイオン蓄電は正極電位には反映されない。

・ 特許を出願した。特許権収得活動にご協力いただけませんでしょうか?

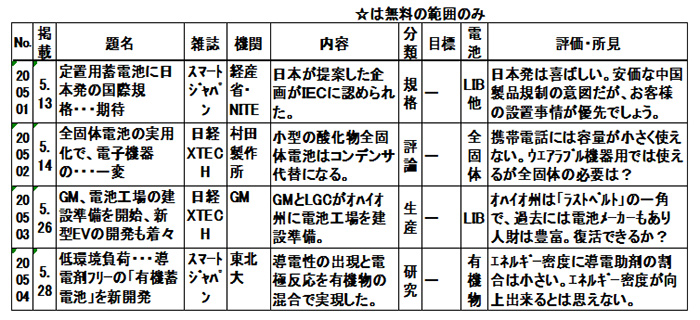

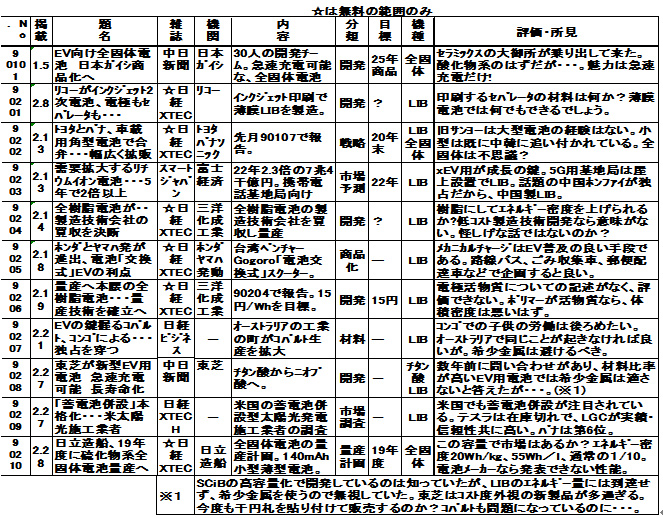

3)2月度記事の紹介と評価

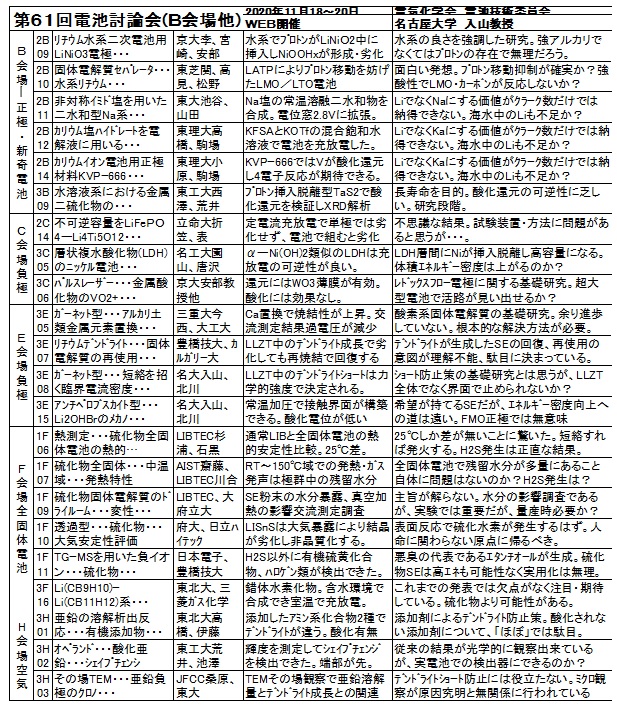

2021年2月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.193)。

今月も日経グループの評論が中心で、テスラと中国の動向に関する記事であり、技術的な進展は少ない。電池の回収再生について、自動車用は回収システムがスターター用バッテリーで出来上がっているので、完全回収できるはずである。鉛蓄電池分野では再生鉛は新鉛より高いが、電池工業会が上手く主導して再生鉛も製品材料として使われている。リチウムイオン電池でも正極材料は高価なので、十分にコストメリットがあり、100%回収再生できる。負極・電解液などの有機物の再生は難題であろう。税金を投与してでも再生システム構築をするべきである。

<結論>

・ テスラ・中国関連の記事で、技術的進展は少ない。

・ 廃電池の回収は既存の自動車用鉛蓄電池の回収ルートが使え、正極材の再生はコストメリットがある。

・ 負極・電解液などの再生にはコストメリットが無く、再生システム構築に税金を投与すべきである。

Fig.193 2021年度2月度新聞と雑誌記事の紹介と評価

追加:第6回(2021/3/11)

1)はじめに:電動自転車と周辺の川

緊急事態宣言が発出され1カ月過ぎ、関東の1都3県を除き解除の方向のようです。陽性者の自宅待機、東京の医療体制の危機的状況は解消したのでしょうか?都営植物園は閉鎖され観梅に行けないので、書くことがなく困りました。「谷」が付く地名に住み、帰宅途中の登坂で、「電動自転車」の若奥様達に軽々と追い抜かれ、度々悔しい思いをしていました。正月に自分へのご褒美として「リチウムイオン電池搭載の電動自転車」を買いました。折角の高い買い物ですから、有効活用と遠乗りを思い付き、地図を眺めると、普段の散歩コースを含め、数本の川があることに気が付きました。コースを検討し、5川、2上水を周遊しました。結果は下表のようになり、約43kmの走行で、2/3は川沿いと池の周回を走れました。

「妙正寺川」は2013年に地下調整池と公園が整備され、日頃の散歩コースです。「石神井川」は水量もなく面白味のない川ですが、「かい掘り」中のためかもしれません。「千川上水」は狭い川幅の両岸が岩模様に造作され、都会の川とは思えない可愛いらしい風情です。「仙川」は川沿いの道が突如突き当りになり住宅の境界を流れ追従できず迂回したり、暗渠になっている個所があったりで四苦八苦しました。「玉川上水」は水が綺麗で水量も豊かで、直線なので気持ち良く走れました。途中「太宰治入水地」に立ち寄りましたが、今の水量では自殺は無理です。当時は豊富な水量があったのでしょうか?「神田川」はフォークソングにも歌われ、山の手地区を代表する川で、沿道は歩道・自転車道として整備されています。

乗り始めから「オートマチック」でしたが、神田川沿道では「バッテリーメーター」が容量不足を標示していたので、緩い下り坂を「エコモード」に切り替えて走りました。「善福寺川流域」は和田掘公園・善福寺川公園になっており、「バッテリー残量」を気にしながら、ひたすらペダルを踏み続けました。「エコモード」は登坂ではパワー不足でしたが、何とか43kmの帰着まで「バッテリー切れ」は避けられました。

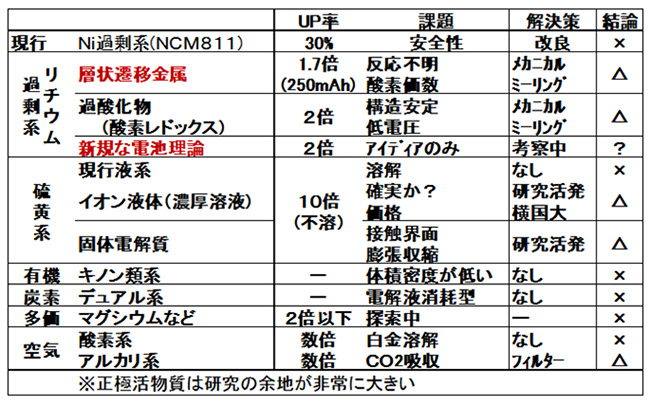

2)電池の基礎:正極高容量化の可能性

コラムを29回執筆し、毎回3)章「次世代電池」で「正極高容量化」について学会発表などを紹介し評価した。要約すると以下であるが、いずれも納得できていない。

・「空気極」が最も高容量であるが、酸系では「白金溶解」、アルカリ系では「炭酸ガス汚染」の欠点が、燃料電池の研究も含め何10年間も解決できていない。私が見聞きした範囲では解決できる可能性は見出せない。

・「イオウ系正極」も昔から研究され、「高温型NaS電池」では大型定置用で優位性が判明し実用化されている。室温では「電解液への溶解」を止める手段として、「固体電解質・イオン液体・濃厚電解液」の研究がされている。さらに、イオウと多硫化硫黄の体積変化も実電池では難問である。今後の研究次第ではあるが、実用化はやはり難しいと思っている。

・ 遷移金属酸化物で「過剰容量」が出現し、2倍程度の高容量化を目標に研究がされている。過剰容量の出現は、遷移金属の高次過酸化状態ではないことが判明し、「酸素過酸化」で解釈されている。

<余談>

学会などで、反応式を質問すると、酸素の発生以外ではいつもはぐらかされる。質問が悪いと、座長が引き継いで質問してくれる事もあるが、納得の得られた回答を得られたことがない。さらに、過剰リチウムイオンが結晶の何処に蓄電されているかの質問では、まともな回答が得られない。

私はこれらの「正極高容量化」の内、遷移金属化合物での「過剰容量」に着目したが、「酸素過酸化状態」には疑問を持ち数年間考えていたので、その考察内容を披露する。

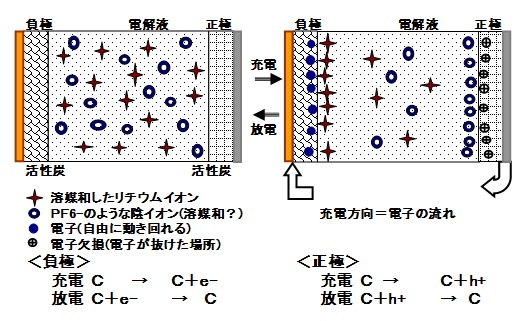

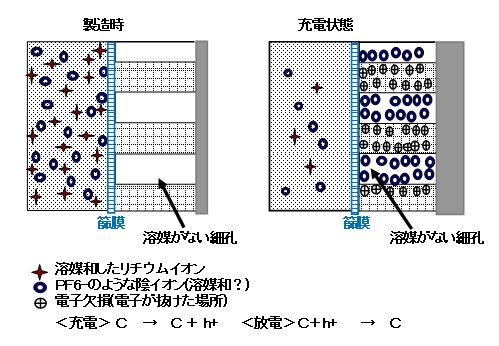

2-1)電気2重層コンデンサ

電気2重層コンデンサは、Fig.182のように、負極では負極活物質の電子と釣り合うように電解液中の正イオンが活物質表面に配列し、正極では正極活物質の「電子欠損」と釣り合うように電解液中の負イオンが配列する。この電気量は活物質表面積に比例する。「電子欠損」とは、半導体分野では「ホール」と呼ばれていると思う。電池も活物質表面に電気2重層コンデンサが形成されているのに、この技術用語「電子欠損」で解説することはない。活物質表面への配列だけで、電池のように活物質内部にも電荷担体が蓄えられるわけではないので、電気2重層コンデンサの高容量化は難しい。

Fig.182 電気2重層コンデンサ原理

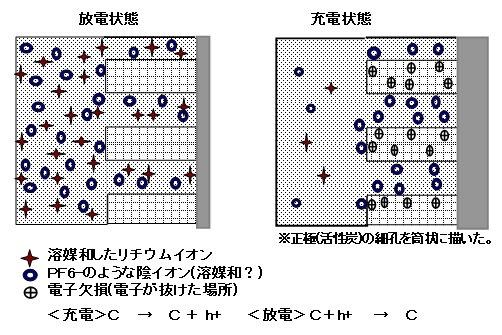

多孔体構造である正極活物質の細孔を筒状に描き、模式図Fig.183で充放電における電子・電子欠損の動きを表現した。左図放電状態では活物質中に電子欠損はなく、電解液中に正イオン・負イオンが均一に分布している。充電状態になると右図のように、正極活物質中には電子欠損が多数存在し、その電荷に見合う負イオンが活物質表面に配列する。電解液中には正負イオンはほとんど存在しなくなる。充放電でこの状態が繰り返される。負イオンは電解液中を移動するだけで反応せず、活物質の劣化は起こらないので、サイクル劣化と言う概念はない。

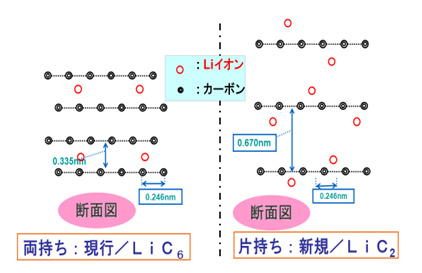

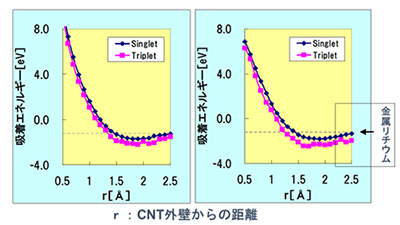

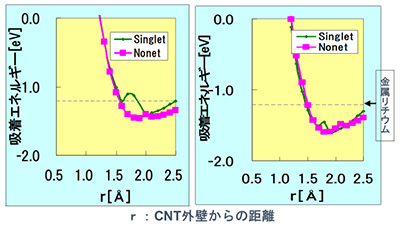

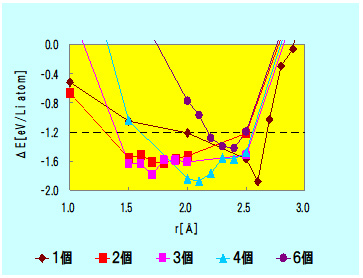

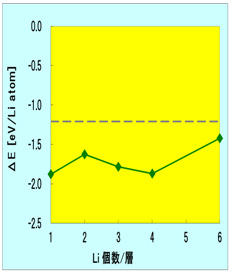

充電により細孔内は溶媒と負イオンが存在するが、細孔が小さければ、電子欠損を増やしても溶媒があるために細孔内の負イオンは増加出来ない。細孔に蓋をするように、負イオンは通過するが溶媒は通過しない「篩膜」で被覆するとFig.184のようになり、負イオンが細孔内により多く貯蔵できる。Fig.184の模式図で細孔をカーボンナノチューブで構成すれば、コラム各回第4章「新規な電池理論=片持ち論+篩膜」と近似できる。「新規な電池理論」でのカーボンナノチューブの計算結果では、細孔の壁と数nm、正イオン同士の距離が数nmまで近づくことができることが証明された。正イオンより負イオンはイオン半径が数倍大きいので、負イオンは正イオン程には配列できないが、細孔が細く深ければ高容量化の可能性がある。また、高電圧をかけた時に細孔内で電解液が酸化分解されることもなくなる。負極カーボンナノチューブの計算では、イオンは細孔内に配列されると、イオンの配列状態で安定化エネルギーは不連続に存在し、各々に安定化エネルギ-を有し、対応する電極電位を有していることが判った。実際には細孔はカーボンナノチューブのような整然とした細孔ではなく、ランダム構造であるので、電位つまり充放電曲線は連続的になる。

Fig.183 電気2重層コンデンサ正極の充放電

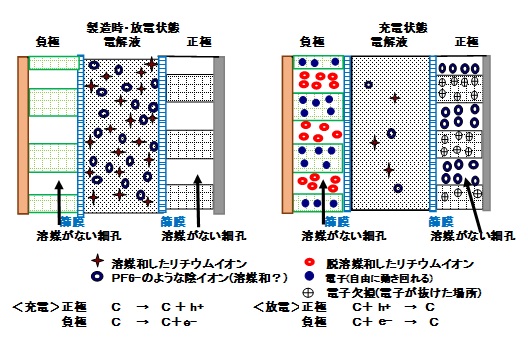

Fig.184では、電解液中の正イオンと細孔中での正イオンとは周囲の状態が変わるので、移動だけではなくなりコンデンサとは言えず、電極反応が起きていると考えるべきである。Fig.185に示すように、両極の細孔内に正負両イオンを挿入し、その電位差で電池反応が起きる。正負極ともに「篩膜」を設けた細孔壁に「片持ち論」で正負イオンが整列し充放電する様子を模式図で示すと、Fig.185のようになり、負極は計算化学でLiC2は証明され、正極はLiC6程度になる。現行正極活物質の数倍の容量を蓄電することが出来る。

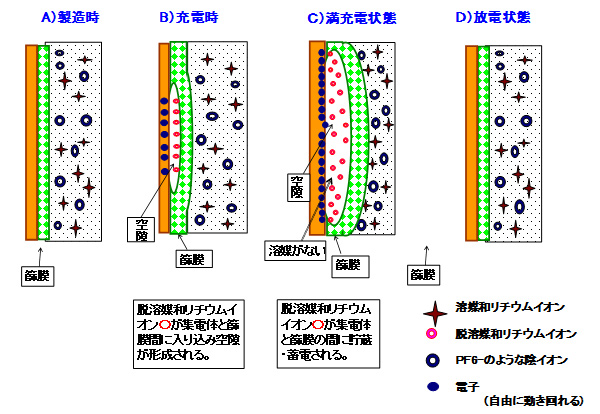

製造時にイオンがあるのは電解液中だけで、充電により電解液中の正負イオンが分離するので、電解液量に蓄電量が制限される液制限電池であり、固体結晶中より電解液に溶解する方が密度が小さいのは明らかで、高容量化には限界があり、現行のリチウムイオン電池を上回ることはない。

Fig.184 「篩膜」付き電気2重層コンデンサ正極の充放電

Fig.185 「篩膜」付きデュアルカーボン電池の充放電

2-2)過放電カーボン極

10年以上前に当時立教大学の故高村教授からチタン酸が酸化物であるが負極になると聞き、正極・負極は相手極との電位差で決定されるので、カーボンも負極にも正極にもなるとの教えられた。電気2重層コンデンサも特殊なカーボンでは正極側でリチウムイオンが挿入出来るとの話をされていた。学会発表をされたはずだが私は聞き損なった。

初充電時にSEI形成のためのリチウムイオンを補充する目的で、金属リチウムを負極に張り付ける手法が注目されたことがあるが、その時には負極ではリチウム金属の溶解反応、正極ではカーボンへの挿入反応が起きる。

負極反応 : Li(metal) ⇒ Li+ + eー

正極反応 : Cn + Li+ + eー ⇒ LiCn

多孔体カーボンはリチウムイオン挿入型の正極になる。容量密度は負極と同じはずであるから、グラファイトなら最大372mAh/g、「新規な電池理論」に従えば、1000mAh/gが予想できる。リチウムイオンが正負極間を移動するので、電解液消耗型ではなくなり、電解液量に電池容量が制限されない電池になる。

Fig.186のように、負極をリチウム金属でなくカーボンにすると、正負極ともに同じ反応であり、0Vの放電末には両極が同じリチウムイオン数を内蔵した時になり、最大容量を半分に分け、176mAh/g、「新規な電池理論」に従えば、500mAh/gが最大容量になる。電圧も半分になるので、2V程度しかなく、最終的なエネルギー密度の増大にはならない。

Fig.186 「篩膜」付き両極カーボンリチウムイオン電池の充放電

2-3)その場形成負極

第23回(2020年7月17日)4)章「新規な電池理論:実験結果の「新規な電池理論」による考察」で紹介した内容を転記する。なお、同一の図を用い、図番は変更していない。解説文は多少手を加えた。

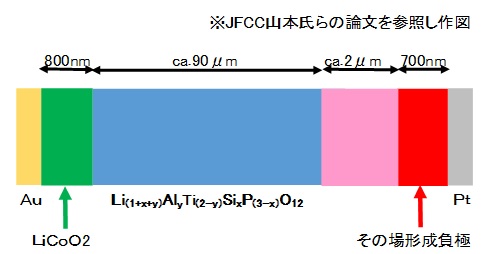

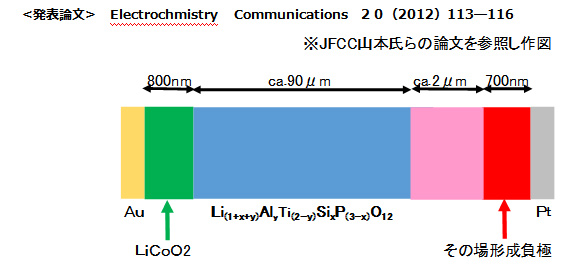

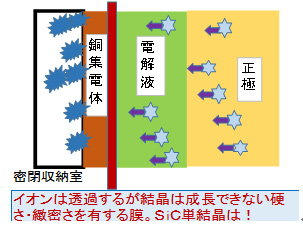

ファインセラミックスセンター(略称JFCC)山本、NG大IR教授達が「その場形成負極」を発表した。Fig.148は、発表論文を参照に作図した。充電時には、リチウムイオンが正極コバルト酸リチウムから固体電解質LATSPO内を負極集電体Ptに向かって移動し、Ptから700nm程度でリチウムが非常に多い分布領域、その手前2μm程度にリチウムが少し存在する分布領域が出来る。図では不連続に描いたが、連続的に濃度が変化し、濃度勾配は指数関数のように見える。この700nmに分布されたリチウムが充放電に伴い増減することから、「その場形成負極」と名付けられた。

<発表論文> Electrochmistry Communications 20(2012)113―116

最初にこの発表を聞いた時には、実験、電圧測定の手違いで「リチウム金属」析出と思った。NG大IR教授に確認すると、リチウム金属ではないとの回答でした。固体電解質の専門家数人に固体電解質のリチウム占有箇所が充放電で増減する可能性を聞くと、一様にあり得ないと言う回答でした。

なお、正極活物質容量を電位が変動しない程に大容量にして実験をすべきであり、さらに「電位走査法」での充電時にリチウム金属析出電位まで充電しリチウム金属析出を確認することで、逆に「リチウム金属」析出ではないことが明白になったはずである

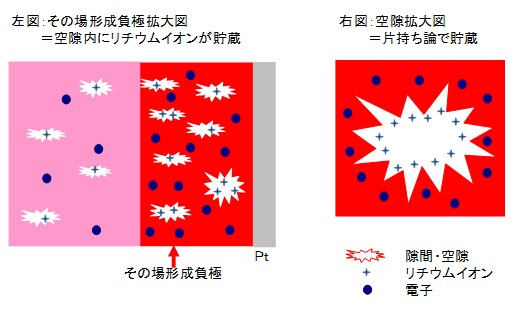

Fig.148 その場形成負極模式図

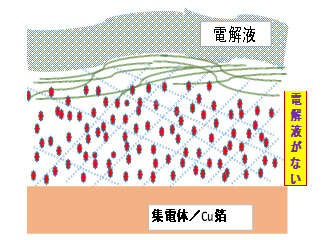

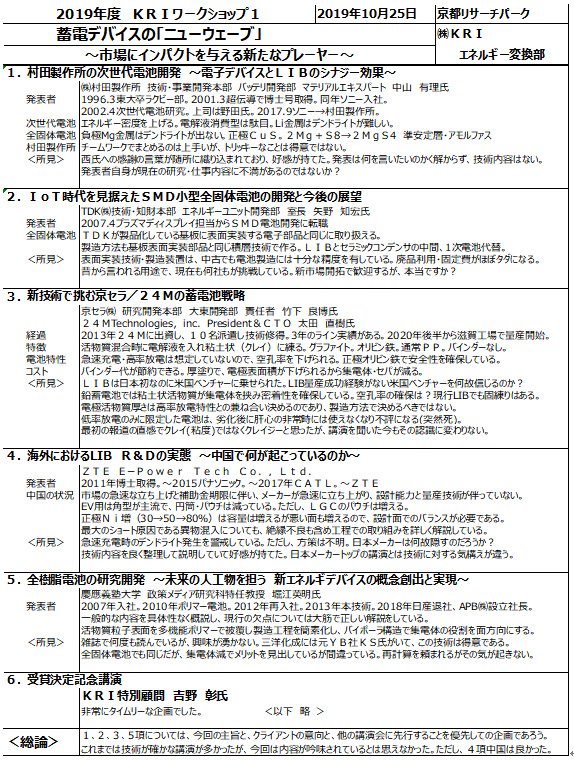

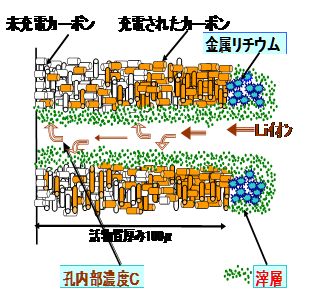

リチウム金属でないとすればリチウムイオンで、さらに固体電解室結晶中に存在していないとすれば、カーボンナノチューブを例に計算化学で実証した「新規な電池理論・片持ち論」でリチウムイオンの貯蔵を解釈すべきである。Fig.187 左図は固体電解質内にナノサイズの空隙・隙間・割れ目がある状態の想像図で、右図は拡大図である。空隙の存在は、TEM観察で材料初期には認められないが、充放電後の活物質の観察では認められており、初充電時のリチウムイオン移動で結晶に歪が生じ形成されたと考えている。空隙に出入りすることでリチウムイオンの充放電が起きている。カーボンナノチューブでの計算結果は円筒とは限らず、あらゆる形状で定性的には成立する。同右図は空隙を拡大した図で、空隙の壁に沿ってリチウムイオンが一定の間隔に並んでいる。空隙の中央に挟まれてではなく、また複数個が集まってクラスターになることもない。

初充電時のリチウムイオン移動で結晶に歪が生じ電子電導性が出現したとすると、反応は次式のようになる。

充放電反応 : Li+ + <空隙>+ e- ⇔ <空隙・Li+・e->

「新規な電池理論」計算におけるカーボンナノチューブが、「空隙」と電子電導を発現した固体電解質に置き換わったと考えている。

本実験のリチウムイオン蓄電機構に関する考察は、高容量化を目指すはずの電池学会で注目されるべきですが、固体電解質自体への注目が高く、充放電機構についてはほとんど取り上げられることがありませんでした。JFCC研究者に理論特許出願を進めたのですが実現はしませんでした。

「2-2)過放電カーボン極」で強調したように、正極負極はどちらが電位が高いかで決められることで、可逆反応であれば、相手次第では正極にも負極にもなる。「その場負極」も相手極が金属リチウムであれば、「その場正極」になる。

2-1)電気2重層コンデンサ、2-2)過放電カーボン極、2-3)その場形成負極について解説し、正極でも高容量化できる可能性を示唆した。現行のカーボン負極の2~3倍つまり現在のコバルト酸リチウムを代表とする挿入型金属酸化物の数倍の容量が得られることを解説した。

しかしながら、多孔性カーボンであれば、負極との電位差・電池電圧は僅かで電池としての魅力はない。次回この電池電圧について考察した内容について解説する。

<結論>

・ 高容量正極として、空気極・硫黄極は、昔からよく知られた課題が解決できていない。

・ 電気2重層コンデンサでは、「篩膜」で細孔に電解液浸入を防げば高容量化できるが、電解液量制限は変わらず高容量化には限界がある。

・ その場形成負極は、固体電解質に空隙が生じ、その空隙にリチウムイオンが片持ち論で貯蔵される。

・ 初充電時に固体電解質内に歪が生じ電子電導性が出現し、リチウムイオンとの電気的中性を保っている。

・ 「空隙論」で現行挿入型金属酸化物の数倍の高容量になるが、電位が低く、電池としては魅力がない。

Fig.187 左図:空隙論 右図:拡大図

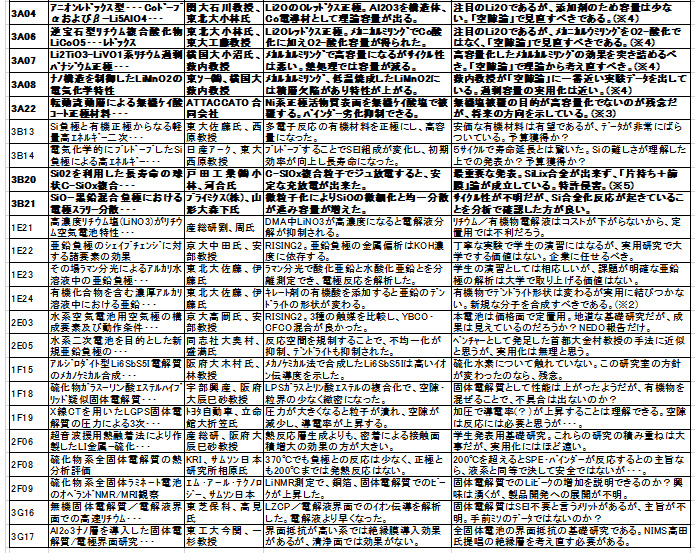

3)1月度記事の紹介と評価

2021年1月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.188)。

新年に当り日経クロステック、日経ビジネスが特集を組み、「EV用電池」の現状・将来についての評論が連載された。電池が注目されることは大歓迎である。よく調べられているが、概論なので真新しい情報・見解はない。日本が開発したリチウムイオン電池も、半導体・液晶と同じように、日本⇒韓国⇒中国と優位性が変わり、日本の「負け組」がはっきりしてきた。トヨタ・本田が得意とする「HEV用電池」では電池メーカーとの合弁会社が成功しているが、「EV用電池」ではテスラ以外は自社生産に踏み込めていない。日本電池メーカーは単独では企業規模が小さ過ぎて中国企業に比してコストメリットは作り出せないから、「次世代電池開発」に専念すべきである。

欧州で大規模な電池量産工場新設計画があるが、材料が調達できれば電池は製造できると考え違いをしている。技術つまり日本技術者の「調達」の目途はあるのだろうか?

関西大学・GSユアサのカーボン/S正極、横国大酸素レドックス、東北大学・名古屋工業大学の欠損金属酸化物に関する発表が興味深い。いずれも前章で取り上げている「空隙論」でデータを考察し直せば、高容量正極への道筋が見えてくるはずである。

電解液大手2社が統合したが、一緒になっても規模では中国に勝てない。期限間近の既存特許を大事にするだけでなく、技術の優位性がある内に新しい電池・電解液開発をするべきであろう。

<結論>

・ 電池が注目され、特集記事が組まれている。新しい情報・見解はないが、嬉しい事である。

・ EV用電池では、テスラ以外は自社生産に踏み込めていない。電池メーカー単独では規模が小さ過ぎる。

・ 欧州で電池量産工場新設の計画があるが、材料だけでなく技術は調達できるのか?

・ 正極材料で興味深い研究成果があるが、「空隙論」で考察し直すべきである。

・ 電解液メーカー2社が統合されたが、量では中国に勝てない。既存特許だけでなく質を高めるべきである。

Fig.188 2021年度1月度新聞と雑誌記事の紹介と評価

追加:第5回(2021/2/1)

1)はじめに : 我が家の電池

新型コロナウィルスの感染状況が悪化し緊急事態宣言が11都府県で発出されました。東京の医療体制は悲惨な状況で、重症化し易い高齢で基礎疾患のある私は、買い物以外には外出していません。この欄に書くことがないので、知恵を絞ったあげく、「我が家の電池」を調べてみました。パックとしてセル数が明確でない機器もありますが、単電池個数として170個程が使われていました。断捨離をする必要がありそうです。機器毎、電池種毎に整理すると以下の表のようになりました。昨年度国内電池販売個数は一次電池247百万個、二次電池148百万個の割合で、我が家でも比率は変わらないようです。

乾電池仕様では、マンガンとアルカリ乾電池の両方を入れています。マンガン乾電池は国内に量産工場はなく、アルカリ乾電池も2社しか製造していないと聞いています。日本の製造工場が縮小され寂しい限りです。リチウムイオン電池生産も海外に移管されることも必然でしょう。電池工業会が衰退するまでに「新規な電池」が開発されると良いのですが・・・。

表中のリチウムイオン電池使用機器の電池価格は、携帯電話11Wh305円/Wh、掃除機32Wh250円/Wh、電動アシスト自転車202Wh172円/Whで、保護回路などを考慮しても高過ぎ、交換部品で儲ける商売なのでしょう。中国CATL、韓国LGC中国工場では10円/Whを「目指し」ています。「見込み」ではないかもしれませんが、価格差に愕然とします。国内での競争でなく、中国メーカーとの価格競争を念頭にすれば、現行のリチウムイオン電池では勝ち目がなく、「新規な電池開発」が急がれます。

皆様のご家庭でも自粛中に「我が家の電池」を調べてみませんか?

2)電池の基礎:半楕円型交流インピーダンス測定結果

コラムを追加し4回過ぎ、回復過渡電圧から多くの重要な情報が得られることを解説した。一方、リチウムイオン電池正極の放電では、放電末に「電極奥部」のリチウムイオン濃度が希薄化することは検知出来ないと判明した。「電極奥部」のリチウムイオン濃度がある程度測定出来る可能性のある方法を考え付き、特許出願をしたので紹介する。なお、記載した測定データは記憶に頼っているので不正確である。

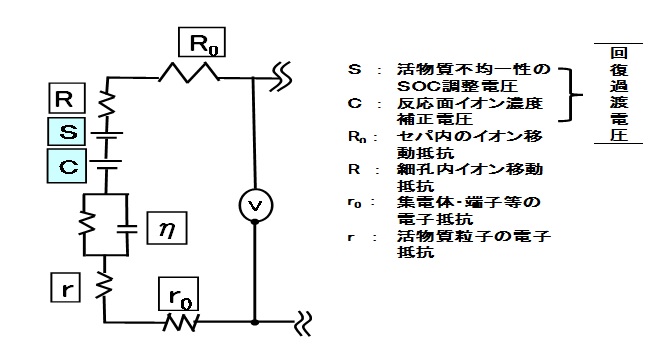

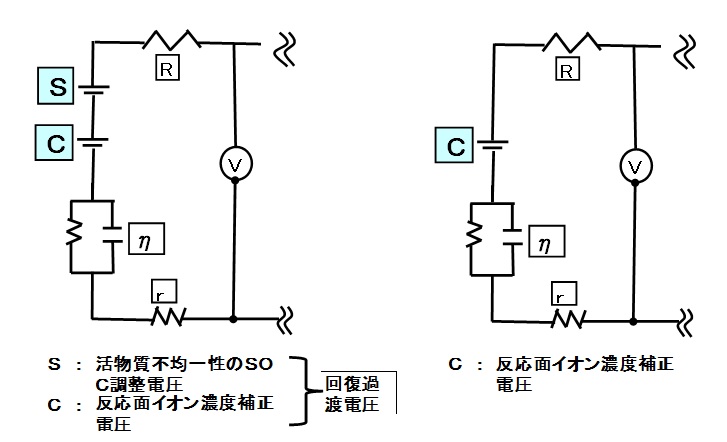

電極をn個の部分に分割すると、各局部は次のように書ける。

n部の充放電(閉路)電圧 = 平衡電圧P0 ±{n部の(電子抵抗rn+イオン移動抵抗Rn)}

*(n部の電流In) ± (n部の電荷移動抵抗ηn)

±(n部活物質不均一性のSOC調整電圧Sn)

±(n部の反応面イオン濃度補正電圧Cn)

分割したn部は仮想上で分割しただけであり、同じ大きさ、特定の場所である必要はない。n部は並列に接続されているので、対極に対しては全て「等電圧」である。

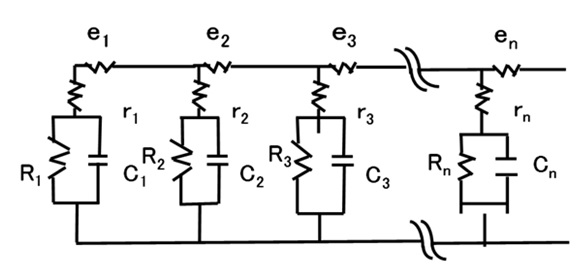

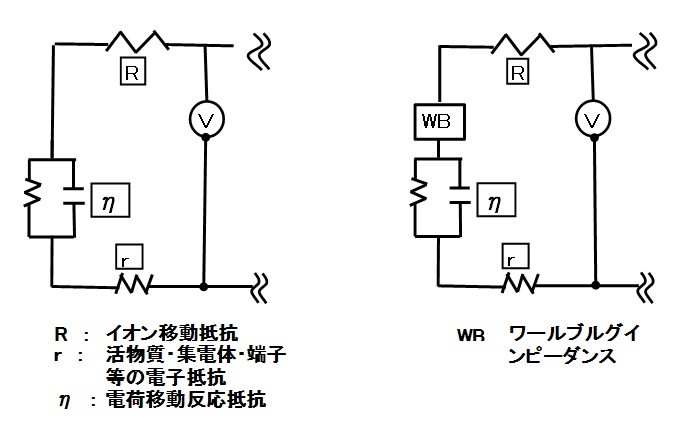

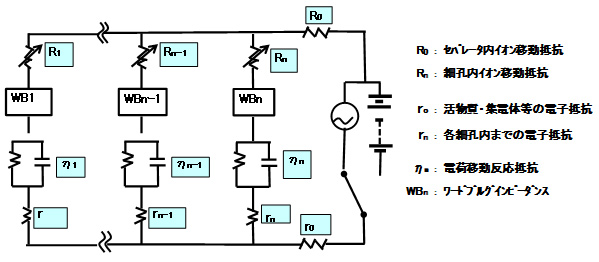

n部の充放電(閉路)電圧について等価回路を描くとコラム追加第4回に記載したFig.168、Fig.169のようになり、(電子抵抗rn)と(イオン移動抵抗Rn)がn部毎に存在するように描き直すと、Fig.174のようになる。

Fig.174 n部毎の等価回路

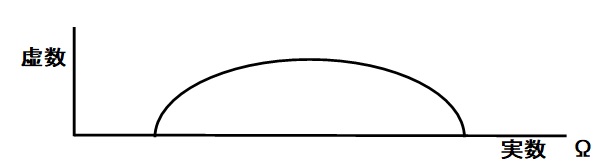

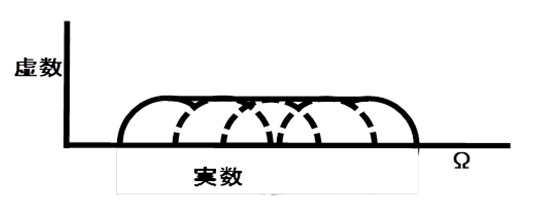

電力配線の交流インピーダンス測定で、コールコールプロットが半円にならずFig.175のように半楕円になった場合には、各家庭の電気製品・配線などの違いを考慮した伝送線路理論が適用され、等価回路はFig.176のように描かれ、Fig.177の解説図のように、半円が複数個実数軸方向で平行移動し、同時に測定されて半楕円になったと考えられる。

蓄電池の交流インピーダンス測定で半楕円になった場合にも、蓄電池の電極活物質内各部は対極との距離、電子抵抗、イオン移動抵抗に差があり、電力配線の各家庭に見立てて、伝送線路理論が適用されている。

リチウムイオン電池で交流インピーダンス測定をすると、通常は2個の半円になる。高周波側の小さい半円は負極を反映し、低周波側の大きい半円は正極を反映する。頻繁には起こらないが、Fig.175の半楕円になることがある。この半楕円の理由について、合剤電極が多孔体で不均一な細孔構造であるから、細孔内の電子抵抗、イオン移動抵抗さらには細孔形状の多様性が原因と解説されている。

命題「多孔体構造だから楕円になる。」が成立するためには、「楕円でない(半円になる)時は多孔体構造ではない。」が成立しなければ、必要十分条件を満たしていないはずである。私は平面電極を測定したことはなく、測定した電極は全てランダムな細孔を有する多孔体構造で、大半は半円になり半楕円になる頻度は少ない。同じ活物質の電極で測定して半円にも半楕円にもなる。半楕円になるには、多孔体構造だけではなく、他の原因があるはずである。

Fig.175 半楕円コールコールプロット

Fig.176 電送線路理論による等価回路

Fig.177 複数個の半円が重複した半楕円

なお、Fig.175のような半楕円になる場合に、CPE(constant phase element)を含む等価回路でカーブフィッティングが行われ、イオン移動抵抗や電極反応抵抗が求められ、電池の特性比較に使われている。数学的に上手く処理されているが、物理的意味あるいは化学的意味に対しての理論付けは理解できず、実際の現象捉える必要がある電池への応用には疑問があるので、本稿では考慮しない。

Fig.174の等価回路がn個並列に並ぶと、Fig.178のような並列等価回路になるはずである。Fig.178のn部並列等価回路は、Fig.176の伝送線路理論の等価回路に良く似ているので、半楕円になったのはこの並列等価回路が原因であると推定した。

☆ 伝送線路理論を理解できていないのに、この推論をすることは乱暴と承知している。

各要素を次のように仮定すると、Fig.178はFig.179のように書き直せる。

・ 各細孔内の{イオン移動抵抗Rn}は、n部のリチウムイオンに濃淡が出る状況では決して無視できないが、電流の大小を加味して、各細孔内の{(電子抵抗rn+イオン移動抵抗Rn)*(電流In)}はn部で大きな差はない。

・ 各細孔内の(n部の電荷移動抵抗ηn)はn部で同一である。

・ 大胆ではあるが、(n部活物質不均一性のSOC調整電圧Sn)が均一である。

各n部の交流インピーダンス測定によるコールコールプロットは半円を描き、その半円の中心が(n部の反応面イオン濃度補正電圧Cn)だけFig.177の模式図のように、半円が横移動し重なり合って、半楕円になっていると推定した。半楕円の長径を電圧に換算しネルンスト式からリチウムイオンの局部的な希薄化を推定出来る。これまでの測定結果が半円、半楕円とバラついたのは、リチウムイオン濃度が不均一になるような高率放電であって、回復過渡電圧が「0」でない短時間に測定した場合だけに半楕円になるためと理解できた。交流インピーダンス測定であれば、回復過渡電圧測定よりはるかに短時間で測定できる。さらに、充放電の電流が通電されている状態でも、交流を重畳することで、電源を遮断している時と同じ結果が得られるはずである。

Fig.178 n部並列等価回路

以上の推論で特許を出願した

出 願 日: 令和2年(2020年)9月29日

出願番号 : 特願2020―173590

出 願 人: 佐野 茂

発 明 者: 佐野 茂

発明の名称: 蓄電池充放電制御方法

請求項 1: 交流インピーダンス測定結果のコールコールプロットが、半円を延長した半楕円になる場合に、元の半円の直径と半楕円の長軸との差を電圧に換算し、その電圧差をネルンストの式に従って反応種イオン濃度に換算する電極各部の濃度測定方法及び測定された電極各部の反応種イオン濃度により充放電を制御する充放電制御方法。

請求項 2:請求項1に記載された電極各部の反応種イオン濃度測定装置及び測定結果により充放電制御する蓄電池充放電制御システムおよびその充放電制御システムを装備した電源装置。

出願に当たり、実験での確認を出来ていないので、どなたかご協力いただけませんでしょうか?実験で確認できた場合には、「実施例」を追加して共同出願に訂正させていただきます。

<結論>

・ リチウムイオン電池の交流インピーダンス測定で半円2個にならず、半楕円になることがある。

・ (n部活物質不均一性のSOC調整電圧Sn)と(n部の反応面イオン濃度補正電圧Cn)とを加えて、細孔毎の等価回路に書き直した。

・ 電力配線での伝送線路理論の等価回路に似ているので、細孔毎の並列等価回路が半楕円の原因であると推論した。

・ 半楕円の長径を電圧に換算しネルンスト式から、リチウムイオンの局部的な希薄化を推定できる。

・ 特許を出願したが、実証試験が不十分なので、実験にご協力していただけませんか?

Fig.179 細孔並列イオン濃度補正等価回路

3)12月度記事及び2020年度10大記事の紹介と評価

2020年12月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.180)。

先月に引き続きLGC製EV用電池火災でGMもリコールをした。SOCを90%に下げる対策を取ったことから、デンドライトショートと推定して良さそうである。高エネルギー密度化のために活物質充填密度を上げ過ぎたのではないだろうか?東芝から固体電解質をセパレータとした水系のリチウムイオン電池の発表があった。東芝はSCiBの時コスト度外視で製品化した。この電池の説明でもコストを重視している様子がないが、安価なら定置用として可能性があると思う。ホンダ3輪バイクは電池交換式で商品化すべきと思うが、資料から計算するとエネルギー密度が非常に低い。設計に問題があるだろう。「国際」と名が付く研究機関では「外国/中国」技術者が活躍し、技術を身に着けて帰国することを「真似した」「盗んだ」と批判するのは筋違いだろう。

Fig.180 2020年12月度 新聞と雑誌記事の紹介と評価

年度末に当たり、2020年度の10大記事を選定し月順で表した(Fig.181)。

最重要な記事は中国がNEV車にHEVを認めた記事で、トヨタ、ホンダの日本勢が圧倒的に有利だが、中国のEV強国になる戦略とは矛盾する決定です。EVで唯一成功しているテスラの戦略が注目を浴び多くの記事が発表された。価格だけで調達先を決める自動車メーカーが大半の中で、破天荒な言動で名高いイーロン・マスクが電池に関しては自社生産で非常に堅実です。欧州のEV工場内に電池工場を建設する計画も発表された。GMはLGCと合弁で電池生産に参入するらしい。

ヒュンダイとGMのEV車でLGC製電池が火災事故を起こし、SOCを下げる対策を取った。負極カーボンの詰め込み過ぎによるデンドライトショートと推測する。

大坂府立大が酸素レドックスでの容量を出現した。東芝が固体電解質をセパレータにして水系のリチウムイオン電池の開発に成功した。コストが安ければ定置用として可能性がある。レドックス電池の老舗住友電工が発表した。コストを見直せば10円/Wh以下の可能性があると思う。

トヨタ自動車が配布した充電式ランタンを回収した。トヨタ自動車は20年間の電池技術の蓄積があり、電池メーカーとしてプロのはずだが、最近のEV戦略では電池を軽視している感があり、電池調達で素人のような選定ミスをしたのだろう。

Fig.181 2020年度10大 新聞・雑誌記事

<結論>

・ LGC製EV用電池が火災事故を多発している。デンドライショートと推定する。

・ 東芝が固体電解質セパで水系のリチウムイオン電池開発に成功した。価格次第で定置用に可能性がある。

・ 中国NEV規制でHEVが認知された。日本勢には有利だが、中国のEV強国戦略には矛盾する。

・ テスラのEV戦略が注目される。自社生産の戦略を高く評価する。GMもLGCと組んで自社生産する。

・ 大阪府立大が酸素レドックスでの高容量化を開発した。

・ 住友電工がレドックス電池の開発を発表した。40年の歴史に期待する。価格を下げられるか?

・ トヨタ自動車が充電式ランタンを回収した。電池を安易に調達して選定ミスをしたのだろう。

追加:第4回(2021/1/13)

1)はじめに:新宿 山ノ手「七福神めぐり」

コロナで緊急事態宣言が発出される直前に、大慌てで初詣として七福神巡りをしました。今年は「丑年」東京で「牛」が有名な地名は「牛込」です。1300年前に牛舎があったと言う説もある「旧東京市内」の由緒ある地名で、 新宿区の一部が「東京市牛込区」と呼ばれ、昔は「牛込○○町」のように地名に付けられていましたが、今は学校名・交差点・駅名に残るだけで残念です。東京理科大のある神楽坂の裏通りは、曰くありそうな小料理屋が並び花街の面影が残っています。記憶はほとんどないのですが、私はこの路地沿いの小さな幼稚園(菩提幼稚園?)に通っていたので、来る度に探すのですが、跡地に立ち寄れたのは一度だけで、毎回迷子になりそれ以降は見付けることが出来ません。

迷子にならないように路地を上ると、鎮護山善国寺「毘沙門天」に着きます。インド出身、十種の利益がある、福の神です。色紙を購入し、ご朱印を頂き、七福神巡りのスタートです。「牛込神楽坂」駅から都営地下鉄で一駅「牛込柳町」駅へ移動し、インド出身、難民救済の優しい神様、大乗山経王寺「大黒天」をお参りします。また都営地下鉄に乗り「若松河田」駅で、古事記に出て来る唯一の女性、五穀豊穣の守り神、厳島神社「弁財天」にお参りし、徒歩数分の、中国出身、短身・長頭、長寿の神、大久保永福寺「福禄寿」に参拝し、筋向いの、中国出身、不老不死の霊薬を所持する長寿の神、春時山「寿老人」をお参りしました。新宿の喧騒の手前にある、日本古来、鯛と釣り竿を手にした海の守護と商売繁盛の神様、稲荷鬼王神社「恵比寿神」で破魔矢を購入し、花園神社近辺に近付かないように営団地下鉄に乗り「新宿御苑前」駅で、中国出身、布袋を背負う実在の禅僧、霞関山太宗寺「布袋和尚」で色紙に最後のご朱印をいただき、七福神が勢揃いしました。「多国籍」の神様達が、一艘の宝船に乗っていることに感心しました。

都営地下鉄を初乗り180円で2回乗りましたが、シルバーパスのお陰で無料で乗れ、予定より早く回れたので、最後に新宿御苑でブラブラしようと思いましたが、コロナの影響で閉鎖されていました。広い敷地の公園まで閉鎖する程にコロナの蔓延が酷いことを身近に感じました。

緊急事態宣言が発出されますが、昨春よりは制約が少なく、危機感が浸透するのでしょうか?ファッショナブルなウレタンマスクが普及し、息苦しくなく快適と評判も高いようですが、ウィルスの捕捉率は確かなのでしょうか?リチウムイオン電池ではイオンの通過性が良いセパレータはショート防止には適しませんでした。

2)電池の基礎:電池特有の電気化学

コラムを追加し3回過ぎ、回復過渡電圧、充電曲線、放電曲線の解析をしましたが、教科書通りでないことに戸惑った方が多いと解り、改めて整理をすることにした。私の解説が解り難いことが混乱を招いているので、出来るだけ解り易く整理し直した。

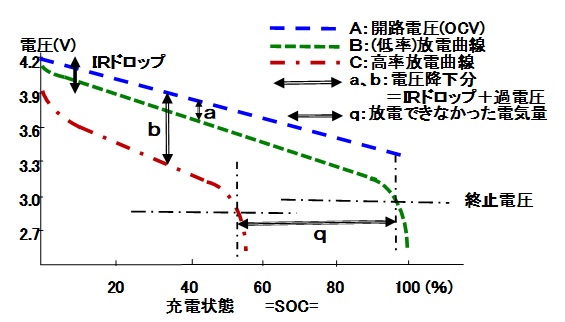

電池の電気化学では、材料があるのに充放電出来ない現象(前回コラムFig.162 <q:放電出来なかった電気量>)、熱力学的平衡論では起きないデンドライト析出のような副反応が起きる現象を解析することが重要である。平衡電圧あるいは小さな電流での充放電電圧については、材料化学では重要なテーマであるが、電気化学では当たり前の結果しか得られず、詳しい解析は重箱の隅を突いただけにしかならない。本コラムでは、実用上有益な解析・考察をする。

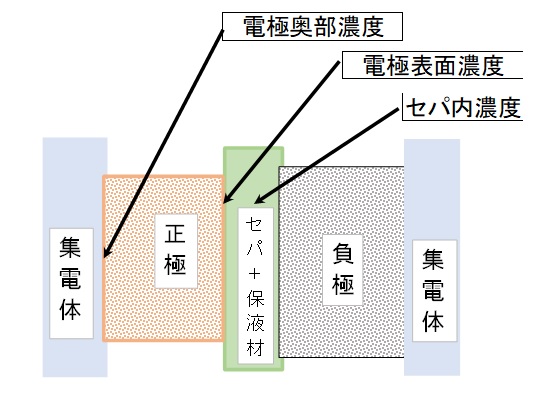

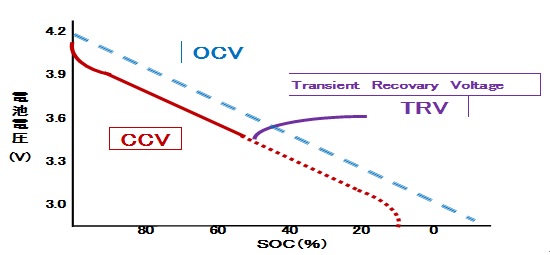

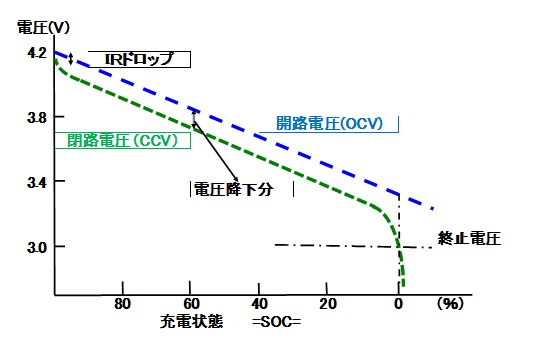

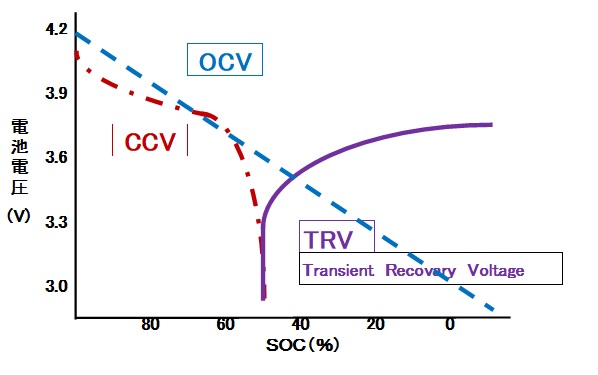

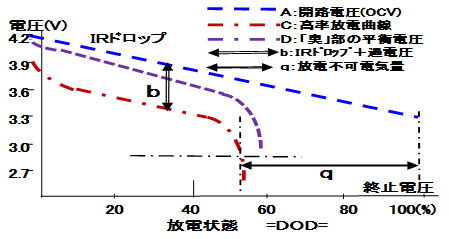

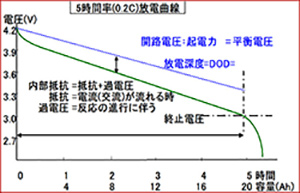

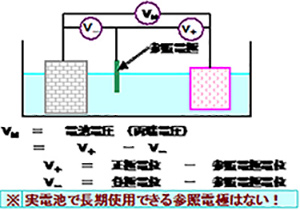

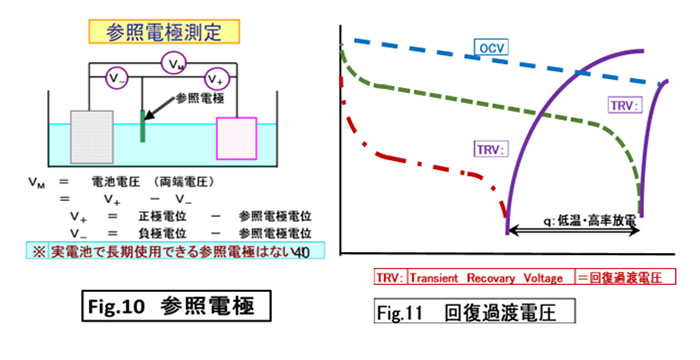

電池の電圧は、電流が流れていない時の開路電圧(OCV)と、電流が流れている時の閉路電圧(CCV)に大別でき、開路電圧(OCV)は、見掛け上変化しない平衡電圧と、時間が経つに連れて変化する回復過渡電圧(TRV)に分類できる。なお、実電池では、例えば鉛蓄電池のガス発生のような副反応も伴うが、主反応の解析には含めず、別途必要に応じて解説すべきである。

リチウムイオン電池の充放電時の閉路電圧(CCV)は、次のように書ける。

充放電(閉路)電圧(CCV) = 平衡電圧 ±(電子抵抗+イオン移動抵抗)*電流 ±過電圧

平衡電圧は充電状態SOC(同様に放電状態DOD)により変化する。金属リチウム負極、チタン酸リチウム負極、鉄オリビン系正極などではほとんど変化せず一定である。(電子抵抗+イオン移動抵抗)はオームの法則に従い、IR―Dropなどと略称される。過電圧は、電流が流れている時と電流が流れていない時との電圧差の内、オームの法則に従がう電圧降下分を除く、全ての電圧降下分を言う。充電と放電とでは符号が逆になる。

充放電を打ち切る、つまり電流が「0」になると、開路電圧(OCV)は、次のように書ける

充放電遮断後開路電圧(OCV) = 平衡電圧 ±過電圧

電流遮断後の電池電圧は、放電では上昇、充電では下降し、充分な時間経過後平衡電圧になる。この間を「回復過渡電圧」と名付けた。回復過渡電圧(TRV)は過電圧を表している。

電流遮断後の開路電圧(OCV) = 平衡電圧 ±回復過渡電圧(TRV)

回復過渡電圧の内、電流遮断後から最初の数秒は、電気2重層コンデンサの充放電を伴う電荷移動過電圧であり、その後数秒から数時間かけて、電池内の不均一な状態が均一な状態になる。コバルト酸リチウムのように吸蔵されたリチウム量により電位が変化する場合には、活物質内での不均一性に起因する。

リチウムイオン電池の反応は、以下のように書ける。

LiC6 + 2Li0.5COO2 ⇔ 6C + 2LiCOO2

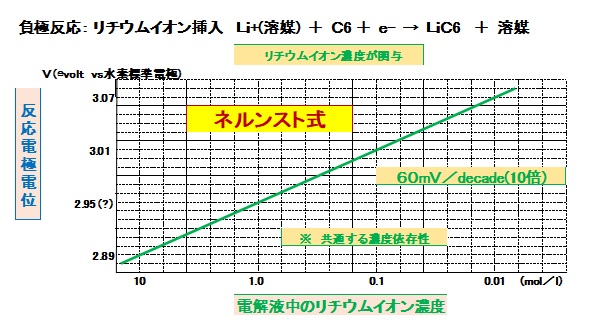

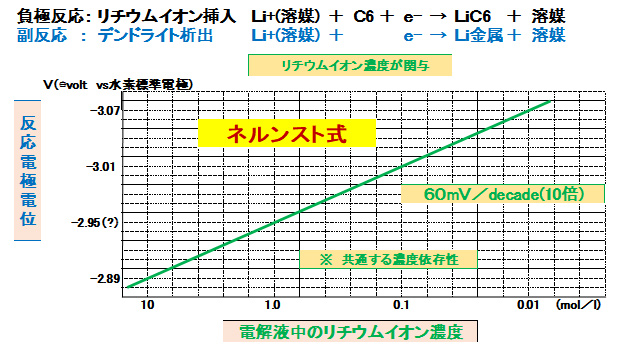

カーボンとコバルト酸リチウムの固体反応であり、電池電圧はコバルト酸リチウムとカーボンの充電状態SOCに伴い変化し、電解液中のリチウムイオン濃度は無関係のように見えるが、正負電極反応に分離すると電極反応式は、

負極 : LiC6 ⇔ 6C +Li+ + e―

正極 : 2LiCOO2 ⇔ 2Li0.5COO2 + Li+ + e―

となり、電解液中のリチウムイオン濃度が関与し、電解液中のイオン濃度の不均一性がある場合にも電位は不均一になる。負極反応電位は、リチウムイオン濃度が薄くなると電位が下がる、正極反応電位は、リチウムイオン濃度が薄くなると電位は下がる。電解液中のリチウムイオン濃度の変化を考慮すると、

過電圧あるいは回復過渡電圧は以下のような3種の電圧から構成されている。

過電圧 = 回復過渡電圧

= 電荷移動過電圧 +活物質不均一性のSOC調整電圧 +反応面イオン濃度補正電圧

回復過渡電圧を測定すると、数秒間の指数関数的変化は電気2重層コンデンサの充放電を含む電荷移動過電圧による変化であり、電荷移動過電圧は初期挙動として省略できる。その後は活物質内または電解液内での不均一性が解消されるための電位変化である。

活物質不均一性のSOC調整電圧は、次の理由で除外することが出来ると考えている。

・ 電極の一部が高電位A+で、一部が低電位A-であるとすると、A+⇒A、A-⇒Aの逆反応が起き、全体がAになる均一化の反応が起きる。

・ この反応が数分の早い反応速度であれば、充放電中にも早い速度で反応が進行し、不均一にはならない。つまり、SOC調整電圧は無視できる程に小さい。

・ この反応が数時間単位の遅い反応であれば、回復過渡電圧の数時間以内の変化は、反応面イオン濃度補正電圧と見做すことが出来る。

・ 活物質の均一化の時間とイオン濃度の均一化の時間とが分離できなければ、別途異なるSOCの電極を組み合わせて均一になるまでの経時変化挙動の測定結果などで解決する必要がある。

・ なお、金属リチウム負極、チタン酸リチウム負極、鉄オリビン系正極などSOCにより電位が変化しない場合には、SOC調整電圧は「0」である。

活物質不均一性のSOC調整電圧を省略出来れば、回復過渡電圧から電極反応面でのリチウムイオン濃度を推定することが出来る。

交流インピーダンス測定では、電池の電気的特性を等価回路で解説している。電極反応に関して抵抗と電気2重層コンデンサで近似することで、物理的意味も備わっている。交流インピーダンス測定の参考書によると、電池の等価回路はFig.166のように書かれ、さらに反応種イオンの電極反応面への供給が遅れる場合には、Fig.167のように、ワールブルグインピーダンス(WB)を導入することで、拡散律速の反応機構でも解析できる。ワールブルグインピーダンスの正しい意味が解らないが、電流が流れていない時にも同じ現象である(活物質不均一性のSOC調整電圧)、(反応面イオン濃度補正電圧)と同じ意味とは思えないので、Fig.167のワールブルグインピーダンスの代わりに、(活物質不均一性のSOC調整電圧)、(反応面イオン濃度補正電圧)を書き加えて、等価回路図をFig.168のように書き直した。前述のように、(活物質不均一性のSOC調整電圧)が省略できるとすると、Fig.169となり、(反応面イオン濃度補正電圧)が求められる。

機器動作が停止した数秒後の電池電圧と、充放電電流の電流積算計から求めたSOC値で、SOC/平衡電圧の換算表から求めた平衡電圧との差が、回復過渡電圧つまり電極反応面での電極電位であり、ネルンスト式により反応面のイオン濃度を求めることが出来る。

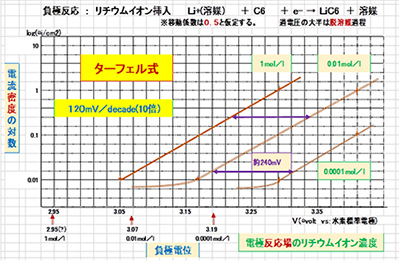

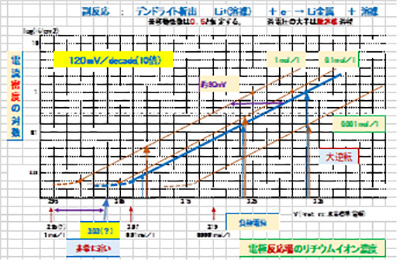

※ 電気化学インピーダンス法 第2版 板垣昌幸著 丸善出版発行はP項

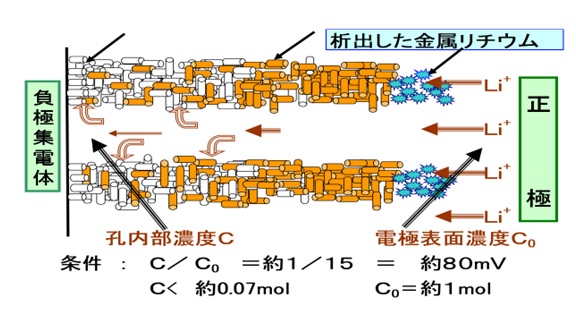

Fig.166 電池の等価回路 Fig.167 拡散過程を含む等価回路

リチウムイオンの供給遅れによる電極反応面でのリチウムイオン濃度を定量的に算出できる。(反応面イオン濃度補正電圧)が120mVつまり元のリチウムイオン濃度1mol/lの1/100以下になれば、デンドライト析出の可能性があることを判断することが出来る。その結果を制御系に提供することで、デンドライト発生を防止できる。

一方、電極をn個の部分に分割すると、各局部は次のように書ける。

n部の充放電(閉路)電圧 = 平衡電圧P0 ±{n部の(電子抵抗rn+イオン移動抵抗Rn)}*{n部の電流In} ±n部の電荷移動過電圧ηn ±n部活物質不均一性のSOC調整電圧Sn ±n部の反応面イオン濃度補正電圧Cn

分割したn部は仮想上で分割しただけであり、同じ大きさ、特定の場所である必要はない。n部は並列に接続されているので、対極に対しては全て等「電圧」である。単極として考えるなら等「電位」である。正負極電位について書き直すと、以下のようになる。

n部の正負極電位Pn =平衡電位P0 ±(rn+Rn)*In ±ηn ±Sn ±Cn

nは任意であり、各n部は並列に接続されているの、Pnは1~nで全て同一である。しかしながら、r、R、I、η、S、Cはn部で全て任意の値で大小があり、Pnが等しくなるように電流Inが変化する。したがって、電流が流れているこの段階では、各部の各構成要素を外部測定で定量することは出来ない。

電流を遮断すると、電流Iは「0」になるので、(rn+Rn)*Inは直ちに「0」になり、Iの対数関数であるηnも数秒後には「0」になり、強引ではあるが、Sn省略できるとすると、

n部の正負極電位Pn =平衡電位P0 ±Cn

Pn及びCnは、各n部は同一ではなくの固有値で、その各部が並列に接続しているので、測定される唯一の電圧は最も高い電圧が測定される。「電位」で言い換えれば、電極電位は対極を基準にして、最も大きな電位差となる電位が測定電位になる。なお、時間が経つにつれて回復過渡電圧は「0」になり、Pn =平衡電位P0となり、全てn部で同一になる。

Fig.168 回復過渡電圧の等価回路 Fig.169 イオン濃度補正等価回路

n部の負極の充電を要素で分解すると以下のように書ける。

負極n部の充電電位 =平衡電圧P0 +{n部の(電子抵抗rn+イオン移動抵抗Rn)}*{n部

の電流In} +n部の電荷移動過電圧ηn +n部活物質不均一性の

SOC調整電圧Sn +n部の反応面イオン濃度補正電圧Cn

前述のように整理すると、

負極n部の充電電位 =平衡電圧P0 -n部の反応面イオン濃度補正電圧Cn

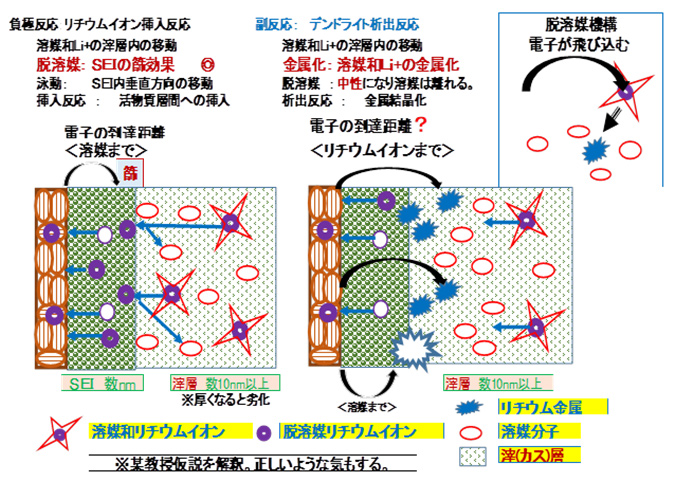

負極充電反応(リチウムイオン挿入反応) : 6C +Li+ + e― ⇒ LiC6

電極反応面でリチウムイオンの供給が遅れ、反応面のリチウムイオン濃度が薄くなる。リチウムイオン濃度は

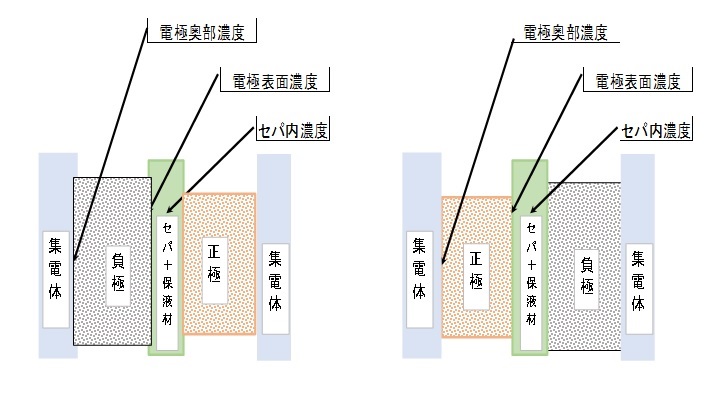

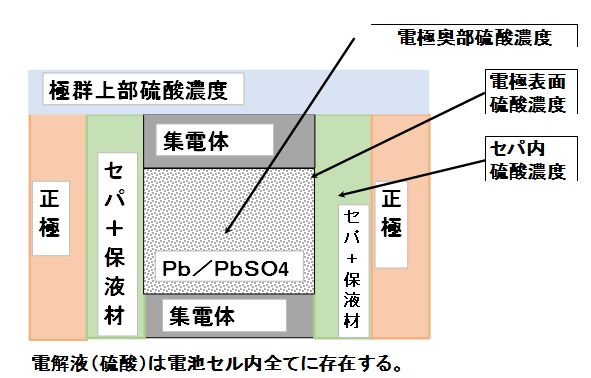

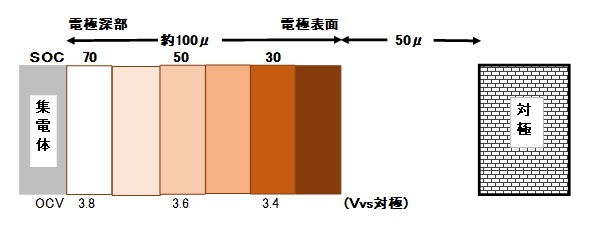

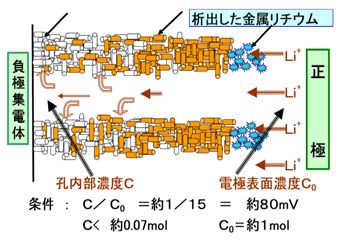

セパ内濃度 > 電極表面濃度 > 電極奥部濃度 (Fig.170)

の濃淡になり、電極奥部電位の方が電極表面電位より低くなり、回復過渡電圧は電極奥部電位が測定できているので、回復過渡電圧からデンドライト析出の可能性を判断できる。

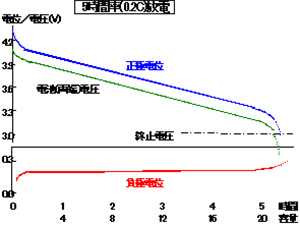

n部の正極の放電を要素で分解すると以下のように書ける。

正極n部の放電電位 =平衡電圧P0 +-n部の(電子抵抗rn+イオン移動抵抗Rn)}*{n部

の電流In} -n部の電荷移動過電圧ηn -n部活物質不均一性の

SOC調整電圧Sn -n部の反応面イオン濃度補正電圧Cn

前述のように整理すると、

正極n部の放電電位 =平衡電圧P0 -n部の反応面イオン濃度補正電圧Cn

正極放電反応(リチウムイオン挿入反応) :2Li0.5COO2 +Li+ +e― ⇒2LiCOO2

電極反応面でリチウムイオンの供給が遅れ、反応面のリチウムイオン濃度が薄くなる。リチウムイオン濃度は

セパ内濃度 > 電極表面濃度 > 電極奥部濃度 (Fig.164)

の濃淡になり、電極表面電位の方が電極奥部電位より高くなり、回復過渡電圧では電極奥部電位は測定できない。

電極表面電位から算出されたリチウムイオン濃度は極端に薄くないので、放電末現象については深く検討されなかったように思える。リチウムイオン濃度が極端に薄くなった時に、正極活物質表面上で起こる現象について検討し直す必要がある。

Fig.170 負極のイオン濃度分布 Fig.164 正極のイオン濃度分布

<結論>

・ 回復過渡電圧は、電池内の不均一な状態が均一な状態になる変化で、電荷移動過電圧、活物質不均一性のSOC調整電圧、反応面イオン濃度補正電圧である。

・ 電荷移動過電圧は電流遮断後の数秒間の変化であり、活物質不均一性のSOC調整電圧は時間が異なるので、省略することが出来、回復過渡電圧から反応面イオン濃度補正電圧を求めることが出来る。

・ 電池の等価回路のワールブルグインピーダンスの代わりに回復過渡電圧を加えるべきである。

・ 電極奥部リチウムイオン濃度が1/100以下になり、回復過渡電圧が80mVを超えるとデンドライト析出が予測できる。

・ 放電末の正極深部リチウムイオン濃度は測定できないので、希薄化で起こる現象を検討すべきである。

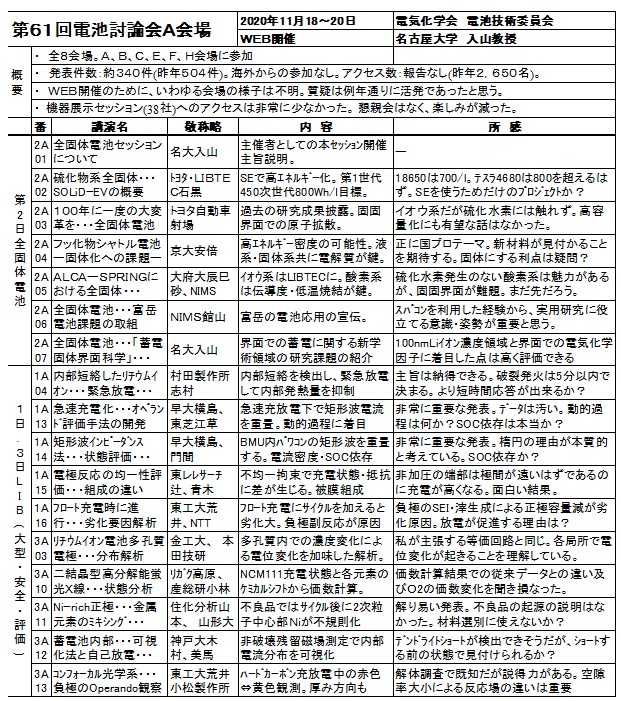

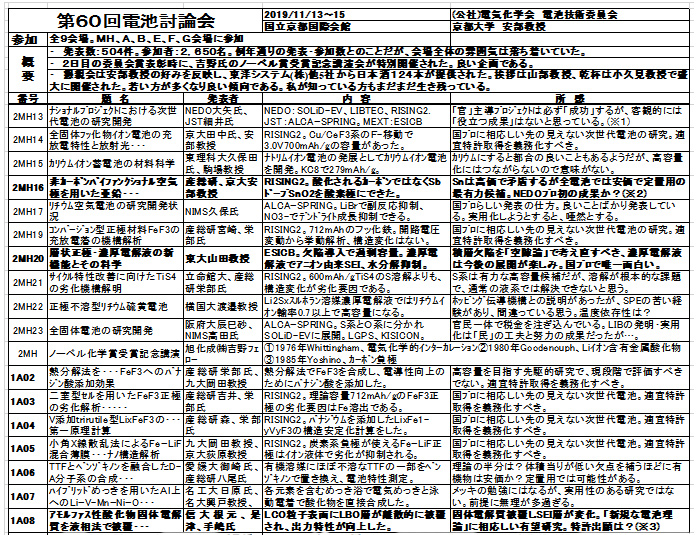

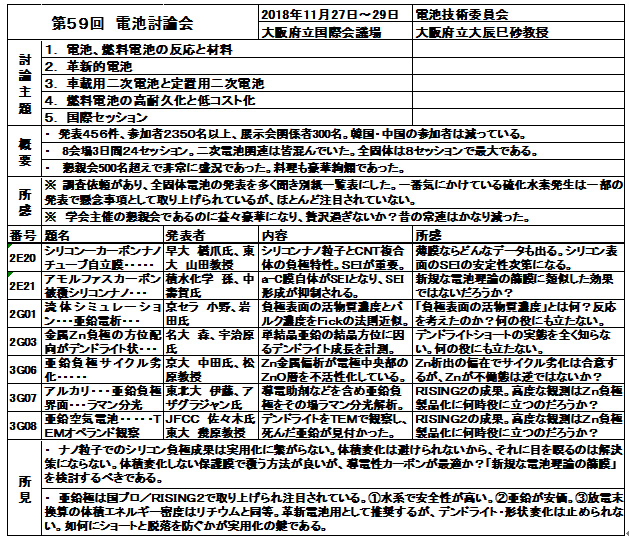

3)記事及び電池討論会発表の紹介と評価

2020年11月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.171)。

各社のEV電池戦略に関する評論が多数発表されています。特に、EV電池を社内生産する「テスラ」の動向が中心で、マスメディア独特のセンセイショナルに書かれていますが、どこまでが本当かを見極める必要があるでしょう。「中国」はEV強国になり全世界への供給基地になる戦略と論説されています。その戦略で「HEV」が承認されている理由が理解できません。新技術として、東芝が「水系リチウムイオン電池」を発表しました。EV用にはエネルギー密度が不足するが、定置用の技術仕様は満たしていると思う。コストダウンが出来るでしょうか?

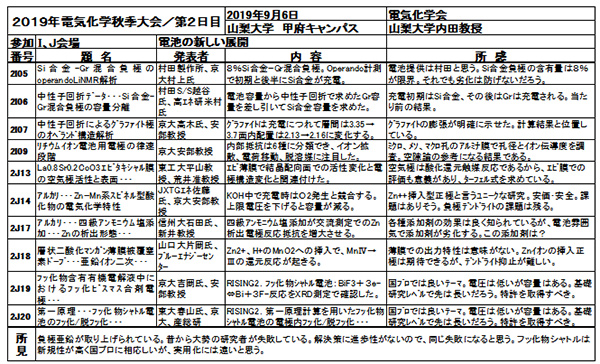

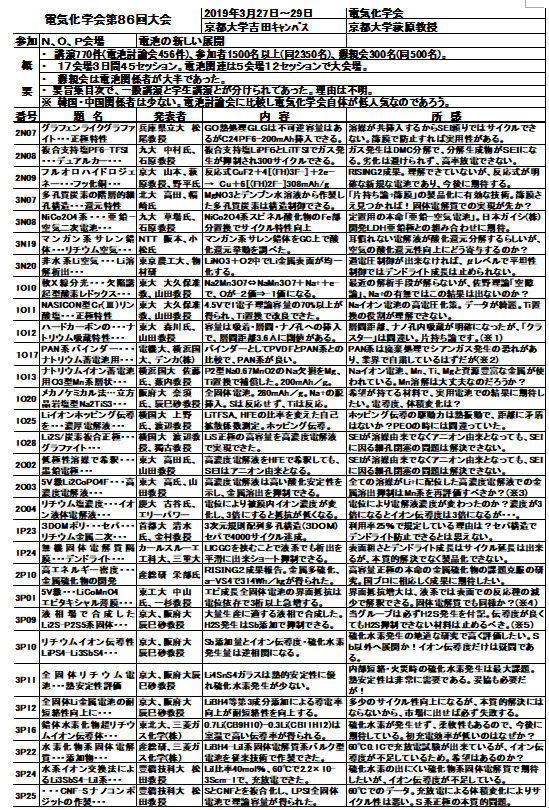

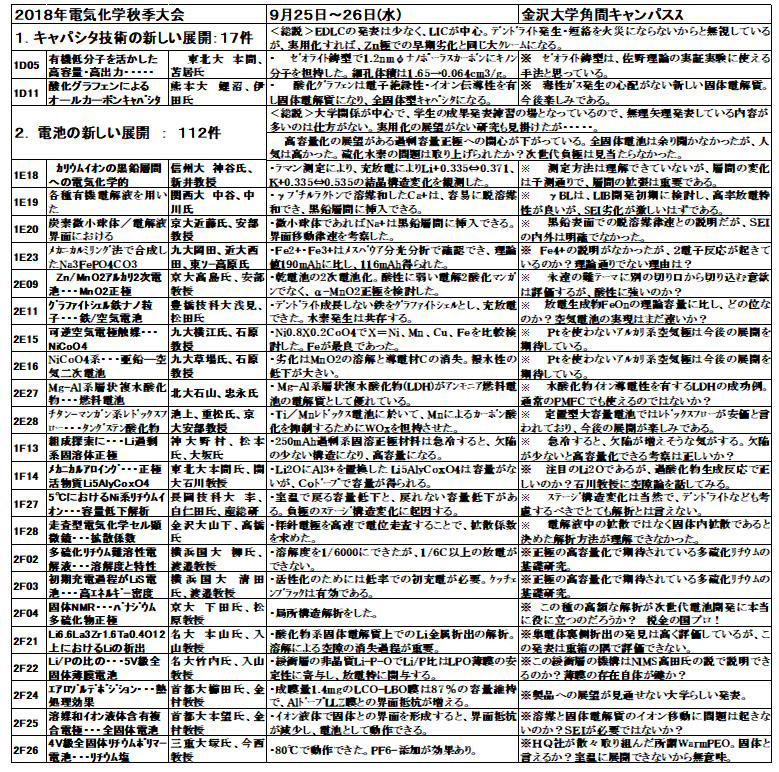

11月に電池討論会が新型コロナの影響のためWebで開催されました。聞くことが出来た発表について、紹介・評価しました。Webについては全く分からないし、慣れていないのですが、特に不便を感じずに参加できました。しかし、会場では平気で手を挙げられるのですが、Webでの質問は躊躇し何か物足りない討論会でした。

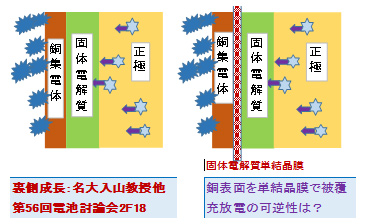

Fig.172にA会場での発表を整理しました。第2日目に全固体電池の特別セッションがあり、全固体電池開発の全体像が紹介されていました。名大入山教授の「・・・蓄電固体界面科学・・・」では、私が以前より主張している全固体電池の「界面抵抗」について、反応界面のイオン希薄化の電気化学的考察が取り上げられていて楽しみです。「フッ化物系」は固体電解質のテーマでは無理があるように思いました。他の発表は特別新しい内容はなく、「高容量化」の目標に関しては、全固体電池が行き詰まっているのは明白です。

Fig.171 2020年11月度 新聞と雑誌記事の紹介と評価

A会場第1、3日はリチウムイオン電池の評価関係で、いずれも興味深い重要な発表が続いた。電池あるいは電極全体での評価は、局所的に起こっている「突然死」「不具合」現象とは繋がらない。これらの局所的現象を検出できる評価方法に価値があり、実用上に役立てることが出来る。今回の発表では、かなり実用にも役立つ発表が多かった。「金沢工業大学藤田研究室」が提示した等価回路は、私が提唱しているリチウムイオンの反応面での濃淡に由来する「局部電池」を組み込んでいて、今後の解析に期待できる。「早稲田大逢坂研究室」は以前から矩形波交流インピーダンス測定を発表し、今回は充放電電流が流れている非平衡状態での計測に挑戦している。

Fig.173にA会場以外の発表を整理しました。

東芝が固体電解質LATPセパでプロトン移動を抑止し「水系リチウムイオン電池」を実現した。Fig.171

No.201105,201106の記事の技術発表である。LATPの大型耐久性とコスト次第では定置用で実用化できる可能性がある。

Fig.172 2021年電池討論会A会場

ナトリウム、カリウムについてはリチウム資源量から、注目されているが、「海水中リチウムイオン」の回収コストは計算できているのだろうか?南米のリチウム鉱山の悪い噂を聞く度に、いずれは海水から回収するべきと思っている。LIBTECからイオウ系全固体電池の「熱安定性」の発表があり、液系LIBと25℃の差しかなく、同時に計測された「硫化水素発生」を考慮すれば、全固体電池に全く利点が感じられない。東北大の「錯体水素化物系」全固体電池はこれまで欠点の発表がない。他の研究室でも研究が始まっているはずで、これから楽しみである。空気電池での「亜鉛極」研究では、昔の失敗の歴史を踏まえて研究しているのだろうか?デンドライトショートは平均的あるいは全体的な現象ではないので、局所で起きたら電池として「0」になるとの認識がない研究ばかりで失望する。

Fig.173 2021年電池討論会B、C、E,F,H会場

<結論>

・ テスラ戦略の影響が大きい。テスラの内製方針を支持する。テスラ以外はEVに本気とは思えない。

・ 中国のNEV規制にHEVが含まれ日本勢は安心だが、EV強国戦略と矛盾しないのか?

・ 東芝水系リチウムイオン電池は、固体電解質LATPセパの大型耐久性とコスト次第では定置用で実用化できる可能性がある。

・ 金沢工大藤田研究室の等価回路は、私の提唱する局部電池を組み込む等価回路と同じで、今後の解析が期待できる。早大逢坂研究室は矩形波交流測定で、充放電中非平衡状態での計測に挑戦している。

・ イオウ系全固体電池熱安定性は液系と大差なく、硫化水素発生もあり、メリットを感じられない。

・ 亜鉛極デンドライトショートは局所現象で、全体的・平均的な抑止方法は昔の失敗の繰り返しになる。

追加:第3回(2020/12/7)

1)はじめに:親水公園・旧古河庭園

コロナ第3波で外出自粛が要請され、大慌てで紅葉狩りへ出掛けました。JR王子駅近くに「音無川、別名滝野川」を地下埋設した時に旧流路に岩を配置して整備された、日本の都市公園100選に選ばれた「音無親水公園」があります。夏場に都会の子供の水遊び場となっています。金魚を放流して掴み取りをさせたら面白いでしょう。遊歩道に植えられたもみじ及び音無もみじ緑地のもみじは、葉が縮れ汚い色付きで、時期が来ても綺麗に色付くとは思えませんでした。京都の寺院のもみじとは大違いです。

通り向かいの「飛鳥山公園」では、13年前に設置されたモノレール「アスカルゴ」に乗りました。アルミ軽合金で洒落た作りで2分間の運行で、驚くことに無料です。飛鳥山公園は、徳川吉宗が倹約令の中、市民の娯楽・花見の場として提供しました。園内の数本のもみじは、どれも綺麗な色ではなく、やはりDNAが違うのでしょう。

本郷通りを歩くこと10分の「旧古河庭園」は、明治時代陸奥宗光の別宅、大正時代古河財閥虎之助本宅、戦後財閥解体により国有化、1956年都市公園として開園・建造物の修復をし、2006年国の名勝に指定されました。洋館2階和室は「密」になるので閉館され、1階食堂、ビリヤード室など接客空間は見学が出来ました。喫茶室ではバラ園を望みながら茶菓を楽しむことが出来ます。バラ園では秋咲きのバラが白から紫まで見事に咲いていましたが、匂いが少なく感じるのは温度が低いためでしょうか?

庭園池の周りのもみじは、DNAの違いを感じさせる綺麗な色付きです。紅葉の盛りには少し早かったのですが、北部式雪吊りで覆われた松との調和が素晴らしく立ち止まりました。「北部式雪吊り、ワラボッチ、バチ竹など」丁寧な説明版があり、興味を引き付ける配慮がされ、正に「おもてなし」の心と感心しました。遊歩道途中の茶室前で、「作法を知らないのですが」と尋ねると、「お気軽に」と言われ、床の間があり、中央に炉を切った茶室に通され、他にお客がなく一対一で、「裏千家」の正式な御点前で、お菓子とお抹茶を振舞われました。久々の緊張感がとても快く、太閤様になった気分を味わいました。

コラム第17回(2020.2月)で紹介した名古屋市「揚輝荘」に比し、規模は別として、根本的に違うのは手入れ・整備・おもてなしの差です。名古屋には観光資源がないと言われますが、名所・旧跡の取り扱い・手入れがお粗末で、もっと大事にすべきです。名古屋城を木造にすれば万事解決は本当でしょうか?

次回(1月)は初詣を予定していますが、初詣が出来るのでしょうか?

2)電池の基礎:電池の電圧(3)高率放電特性

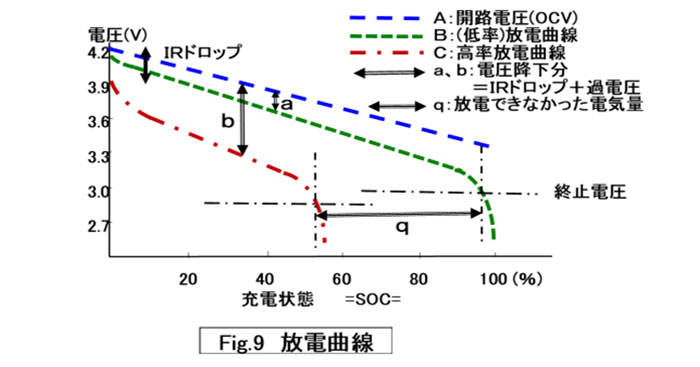

前回に引き続き電池電圧の解析、今回は放電曲線である。Fig.162は、本コラム第2回Fig.9を書き写した。

放電曲線の一般的な電気化学的処理は、開路電圧(OCV)と閉路電圧(CCV)との差(Fig.162―a、b)について、電子電導度、イオン伝導度、正負極の過電圧、反応種濃度の増減などの解析である。私もこれまでセミナーなどで解説している。材料開発では低率放電でも理論容量に対する利用率が低いので非常に重要である。また、エネルギー保存を目標とする用途では充電と放電との電圧差は、エネルギー損になるので大事な数字である。しかし、材料開発が終了すれば、あるいは一般の用途ではFig.162で示すように、低率放電ではほぼ理論値が出るのに、高率放電で大きな容量減が起きる原因を追究することが実用上重要なテーマである。所謂高率放電特性である。Fig.162曲線C(赤一点鎖線)のように蓄電量が十分に残っているのに、放電電圧が急降下し、設定されている終止電圧になり、<q:放電出来ない蓄電量>を残し放電が終了する。

<q>が発生する原因を追究することが、電池の電気化学で一番重要であると思っている。これまで、正しく解析出来ていると思っていたが、「間違っていた」ことに気が付いたのでので、本コラムで初めて披露・解説する。

前回のように、溶液中の反応種である硫酸イオンの影響が解り易い鉛蓄電池の放電で解説する。反応式は

全電池放電反応: Pb + PbO2 + 2SO42- + 4H+ → 2PbSO4 + 2H20

負極放電反応 : Pb + SO42- → PbSO4 + 2e-

正極放電反応 : PbO2 + SO42- + 4H+ + 2e- → PbSO4 + 2H20

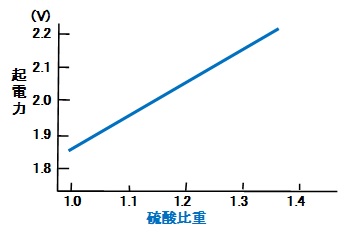

と書かれ、硫酸イオン(SO42-)が電池反応、正負極の夫々の電極反応に関与している。負極反応電位は負極SOCには依存せず、また正極反応電位も正極SOCには依存しないので、電極電位は硫酸イオン濃度だけを考えればよい。例えば、比重1.26硫酸と接している電極電位と比重1.08硫酸と接している電極電位とは異なり、前回のFig.160―C図を参照すると、電池電圧は、2.12V、1.94Vである。

Fig.162 高率放電曲線

放電が始まると、両極共に硫酸イオンは、「ある場所」から電極反応面に移動し、電極反応面で活物質と反応し、電解液中からは消費される。「ある場所」とは反応が始まる前に硫酸イオンが存在する場所で、両極活物質の細孔内、両極間のセパレータあるいは電解液保持材の細孔内、さらには電槽内のあらゆる場所に存在する硫酸である。イオン移動速度が電流より大きければ、「ある場所」から電極反応面まで、硫酸イオン濃度は変化なく一定であるが、イオン移動速度より電流の方が大きければ、電極反応面での硫酸イオンが枯渇し薄くなり、「ある場所」と電極反応面とでは硫酸濃度が異なり濃度勾配が出来、濃度拡散が起きる。

対極を標準にした電極各部における電圧Eは、

E=正負極電極電位差F―(電子抵抗r+イオン移動抵抗R)*電流密度I―正負極電荷移動過電圧η(I)

電極各部を分割し、そのm番目の電圧を上式に従うと、

Em=正負極電極電位差Fm―(電子抵抗rm+イオン伝導の抵抗Rm)*電流密度Im―正負極電荷移動過電圧ηm(I)= E

m番目の電圧「Em」は、各因子は異なるが、総和ではどの箇所も「E」である。抵抗が大きい所は電流が小さく、抵抗が小さい所は大きな電流が流れることで、電極各部全ての電圧を均一にしている。電荷移動過電圧は各部による差はなく電流の対数に比例する。硫酸イオンの移動速度よりも大きな電流の場合には、電極反応面での各部の硫酸イオン濃度は異なるので、正負極電位は硫酸濃度関数になる。上式を書き直すと、

Em=正負極硫酸濃度関数電位差Fm―(電子抵抗rm+イオン伝導の抵抗Rm)*電流密度Im―正負極電荷移動過電圧ηm(I)= E ・・・・・A

高率放電での<q:放電出来ない蓄電量>の原因は、各部の電池電圧を表現した上式Aで硫酸濃度が薄くなり硫酸濃度関数電位差が小さくなり、蓄電量はまだ残っているのに放電終止電圧に到達するためである。

Fig.163は、簡略化した解説図である。放電中の硫酸濃度は

極群上部 >セパ+保液材 >電極表面 >電極奥部

である。もちろん典型的な硫酸濃度分布を図示している。 上式Aで電流を遮断すると、電流密度Imは「0」でオームの法則に従う1R―ドロップは「0」になり、電荷移動過電圧は秒単位の遅れはあるが、やはり「0」になる。残りは硫酸濃度関数電位だけの「回復過渡電圧」が測定される。「回復過渡電圧」を解析することで、終止電圧に到達した状態での硫酸濃度の状況を把握でき、放電終止電圧を守っていれば、不自然な硫酸濃度になることはなく、電池を劣化させることはないと考えていた。Fig.163に図示するように、「電極奥部」硫酸濃度は「電極表面」硫酸濃度より薄いので、「回復過渡電圧は相互に対極基準で最も大きな電圧である」との原則に従うと、「電極表面」硫酸濃度を反映した電圧になる。従来測定できていると考えていた「電極奥部」硫酸濃度を反映した電圧は測定できていない。電極反応に関与している「電極表面」硫酸濃度の情報は得られるが、電極反応に関与しているにもかかわらず、肝心の「q」に相当する「電極奥部」硫酸濃度の情報は得られない。つまり従来の解析は「間違い」であると気が付いた。

Fig.163 鉛蓄電池硫酸濃度分布

硫酸濃度の順位が議論の対象になると不本意であるが、硫酸濃度が異なる個所があることをFig.163で象徴的に図示した。重力の影響、対流の影響などを割愛したが、硫酸濃度が薄い箇所の情報が得られないことは確かであり、当初目的の「q」の原因を探れていない。「電極反応面」硫酸濃度は、濃い硫酸を有する「セパ+保液材」に近接しているので、極端に希薄にはならないが、「電極奥部」は「電極反応」面より希薄になっている可能性が高い。放電終止電圧からIR―ドロップ、電荷移動過電圧を減じた「回復過渡電圧」からは、電極活物質等に悪影響を及ぼす程の薄い硫酸濃度は算出されないが、「電極奥部」硫酸濃度を反映した電圧は測定できていない、つまり「電極奥部」の硫酸濃度が薄くなっている可能性、及び放電終止電圧が「硫酸奥部」で硫酸の希薄化を生じない値に設定されていない可能性があることが判明し、「電極奥部」硫酸が鉛蓄電池における不具合発生原因の一つである「水」に近い状態になっている可能性が示唆された。

☆「回復過渡電圧は相互に対極基準で最も大きな電圧である」の原則は、多孔体構造の電極では非常に重要である。

話をリチウムイオン電池に戻す。リチウムイオン電池の反応は、

LiC6 + 2Li0.5COO2 ⇔ 6C + 2LiCOO2

と書かれ、カーボンとコバルト酸リチウムの固体反応であり、電池電圧はコバルト酸リチウムとカーボンの充電状態SOCに伴い変化し、電解液中のリチウムイオン濃度は無関係のように見えるが、正負電極反応に分離すると放電時の電極反応式は、

負極 : LiC6 ⇔ 6C +Li+ + e―

正極 : 2Li0.5COO2 + Li+ + e― ⇔ 2LiCOO2

となり、電解液中のリチウムイオン濃度が関与し、濃度変化に伴い正負電極電位は変化する。正極では「ある場所」から「電極反応面」へのリチウムイオンの供給が遅れ、電極反応面でのリチウムイオン濃度が薄くなる。負極では「電極反応面」からのリチウムイオンの逸散が遅れ、電極反応面の濃度は濃くなる。リチウムイオン電池負極放電時のリチウムイオン移動方向は、前述の鉛蓄電池正負極の充電時と同じで、正極放電時の移動方向は鉛蓄電池正負極の放電方向と同じである。負極における電極反応面からの逸散の遅れによる濃度が濃くなる変化の電極電位への影響は小さいので無視する。逆反応を数学的に処理すれば、定量的に証明出来るはずだが本コラムでは省略する。

Fig.164 リチウムイオン電池のリチウムイオン濃度分布

対極を標準にした電極各部における電圧Eは、

E=正負極電極電位差F―(電子抵抗r+イオン移動抵抗R)*電流密度I―正負極電荷移動過電圧η(I)

鉛蓄電池とは異なり、正負極電位は電極活物質の充電状態SOCで電位が変わるので

負極電位=カーボンSOC関数電位―リチウムイオン濃度関数(濃くなる)電位

正極電位=コバルト酸リチウムSOC関数電位―リチウムイオン濃度(薄くなる)関数電位

放電電気量からのカーボンSOC関数電位、コバルト酸リチウムSOC関数電位は、別途平衡電圧から求めることが出来かつ電流は各部の均一性を保つ方向に増減するので、各部で均一と見做すことが出来る。結果として、正極電位はリチウムイオン濃度関数だけで表現できる。Fig.164は、鉛電池簡略図Fig.163を、リチウムイオン電池に描き直した。リチウムイオン濃度は、

(セパ+保持材)濃度 > 電極表面濃度 > 電極奥部濃度

の順番になる。 もちろん実際にはこのように単純ではなく、平面方向にも複雑な濃度分布があるが簡略化している。リチウムイオン濃度を反映した正極電位は

電極表面濃度(濃い)を反映した正極電位 > 電極奥部濃度(薄い)を反映した正極電位

の大小関係になる。

<余談:一般常識>

大電流放電で放電終止電圧に到達した場合にも各部の電圧(Em)は同一(E)であり、Eの因子の内大きく変化す因子は正極の電極反応面リチウムイオン濃度(薄くなる)関数電位である。つまり、正極反応面へのリチウムイオンの移動が電流に追いつかなくなり、電極表面でリチウムイオン濃度が薄くなり、リチウムイオン濃度(薄くなる)関数電位が小さくなり、電池電圧が小さくなり、蓄電量は十分に残っているのに、放電終止電圧に到達し、<q:放電出来ない蓄電量>を残し放電が終了する。

電流を遮断すると、(電子抵抗r+イオン移動抵抗R)*電流密度IのIR-ドロップは直ちに「0」になり、秒単位の時間経過後には正負極電荷移動過電圧η(I)も「0」になる。この時測定される回復過渡電圧は、正負極電極電位差Fになり、前述のようにSOC関数電位が等しいと見做せば、正極電位はリチウムイオン濃度(薄くなる)関数電位だけになる。「回復過渡電位は対極基準で最も大きな電位が測定される」の原則を適用すると、リチウムイオン濃度が薄い方である「電極奥部濃度」を反映した電位ではなく、リチウムイオン濃度の濃い方である「電極表面濃度」を反映した電位が測定される。回復過渡電位からネルンストの式により算定される「電極表面」リチウムイオン濃度は、電池・電極に不具合を発生させる濃度ではない。一方、「電極奥部」リチウムイオン濃度は薄くなっている可能性があり、正極上に形成されたリチウム含有塩の溶解度が高くなり、「SEI」の安定性が下がり、電解液分解がより進むことになる。さらに、リチウムイオン濃度が薄くなることで正極活物質の電解液との反応性が高くなるのではないだろうか?「電極奥部」でのリチウムイオン濃度が回復過渡電圧では算出出来ない程に薄い濃度になっている状況下での劣化を検討する必要がある。

なお、本考察では簡略化するために、正負極のSOC不均一性による電位変化はないとしたが、実験的にこの考察を証明するためには、チタン酸鉄リチウム負極、リン酸鉄リチウム正極組み合わせると、電極活物質の充電状態による電位変化は非常に小さいので、リチウムイオンの電極反応面濃度だけが電位を反映させることになり、データ解析は容易であろう。

高率放電中の「電極深部」電解液濃度を測定することは、電池の早期容量減さらには急激な劣化を検討する上で、非常に重要である。「回復過渡電圧」では電極表面での現象しか情報を得られず、「電極奥部」の情報を得られる測定方法の確立が急務である。その可能性がある測定方法を「思い付き」で考案し特許出願した。多くの方の検証を得て、早期に測定方法を実用化し、デンドライトショートなどの致命的な不具合を「0」にしたいので、非公開段階ではあるが次回紹介する。

<結論>

1.リチウムイオン電池正極放電反応は、電極反応面へのリチウムイオンの移動が遅れ、濃度が薄くなる。

2.ネルンストの式に従い電位が下がり、容量が残っていても放電終止電圧に到達する。

3.回復過渡電圧から電極反応面のリチウムイオン濃度を推定することが出来る。

☆ 回復過渡電圧は相互に対極基準で最も大きな電圧である。

4.電極表面部リチウムイオン濃度は算出できるが、より薄いはずの電極奥部濃度は推定できない。

5.実験的に決められた終止電圧が適切であると言う理論的裏付けはない。

6.電極奥部でリチウムイオン濃度が希薄化したことを検知できる測定方法の確立が急務である。

3)記事の紹介と評価

2020年10月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.165)。

今月も「テスラ」関連の記事は多く、中国進出ではCATLから「オリビン系」電池を調達する。電力系統の平準化・安定化などに、「定置用電池」の超大型の市場予測があるが、電池に適する規模を超えていると思う。韓国HyundaiのEV火災事故調査の結果が、原因不明に終われば、「デンドライトショート」だろう。「経産省」が次世代電池特に「全固体電池」の開発を促進するが、「国策」にすれば、革新的な開発・発明が出来るのだろうか?

<結論>

・ EV火災事故は原因不明か?

・ 国策で革新的な開発・発明が出来るか?

Fig.165 2020年10月度 新聞と雑誌記事の紹介と評価

追加:第2回(2020/11/5)

1)はじめに:赤城山・鬼滅の刃

紅葉シーズン到来、「赤城山」にハイキングに行きました。山荘ではなく、「GoToトラベル」35%割引を利用し、少し贅沢な「源泉かけ流し」の温泉旅館に泊まりました。露天風呂の浴槽は中央で仕切られ、42℃のお湯の上流側では茶色、仕切りの下流側で白色に変わるのが不思議でした。含有鉄分が変色するのでしょうか?二日目は雨で、高崎観音、富岡製糸場、榛名神社を観光しました。15%割引の「クーポン券」を使えた「富岡製糸場」では一部入場制限が行われ、コロナ対策に神経を使っていることが分かります。「インバウンド」の入場者がいれば、もの凄い混雑になることは容易に想像出来、観光地が空いているのは「コロナ禍」の良い面でしょうか?日曜日には「初音ミク」のイベントが行われるようで、大掛かりな設備を建設中でした。

「赤城神社」は古から信仰される女性の願掛け神社で、女性の願いを叶え、護る「姫守」を授けています。お守りとは思えない、今時の若い女性向きの図柄のグッズが沢山並んでいました。大沼の回りは「紅葉」が綺麗でしたが、登り始めると紅葉はほとんど終わり、枯葉を踏みながら枯木の中を登りました。1827mと気楽に考えていたのですが、土曜日のため登山道は行列になり、いつものような「ゆっくり」登山は出来ず、前後のグループのペースで登ったため、息も絶え絶えで山頂に辿り着きました。その山頂は葉が落ちていて寂しい風情ですが、逆に見通しが良くなり山々の爽快な素晴らしい景色を眺めることが出来、魔法瓶で入れた温かい味噌汁がありがたい程の寒さでした。

コラム第22回(7月)でも取り上げましたが、コロナ禍で一本の光となっている映画「鬼滅の刃」はご覧になりましたか?興行収入100億円を歴代最速10日で突破しました。前回はチンプンカンプンでしたが、今回はストーリーについていけました。鬼にされた妹をウーバーイーツのように「霧雲杉の木箱」に入れて背負う設定が非常に独創的で、単なるバトル物ではない人間味を感じますが、肝心要のバトル場面は退屈で居眠りをしてしまいました。

沢山のグッズが売られており、観客は入場料以上の浪費をしているようで、原価100円もしないコップを1000円で買う気持ちにさせる経済効果は千億円規模でしょう。

2)電池の基礎:電池の電圧(2)

前回3か所(イ、ロ、ハ)で間違った記述、誤解を生む記述があり指摘されたので、最初に訂正します。

イ.「電池試験では開路電圧(OCV)、閉路電圧(CCV)、回復過渡電圧(TRV)の3つの電圧が測定される。」この記述は間違いで、電池試験で測定される電圧は、沢山あり、状況・条件で夫々呼び名が付いています。直ぐに10以上の名称が思い付きます。ここでの正しい記述は、

(正)「このコラムでは、電池試験で測定される沢山の電圧の内、開路電圧(OCV)、閉路電圧(CCV)、回復過渡電圧(TRV)の3つの電圧について解説する。」 です。

ロ.電位が異なる「所」、「近い・遠い」、Fig.153の上下、Fig.155の集電体との位置など、機械的な「場所」と誤解されている。本来の主旨は「電位が異なる状態」で、「cm・mm」ではなく、単位は「v」である。また平面として書く作図技法が幼稚で、立体的に徐々に変化している様子が描けていない。

(正)電位の異なる「状態」があり、相手極との電圧差が最も「大きな電圧」が測定される。

ハ.「回復過渡電圧」のFig.154が放電末からの立ち上がりを記し誤解を呼びました。

(正)Fig.157のように、放電末からの電圧挙動には限らず、放電途中でも電流を遮断した時からの電圧挙動です。Fig.157ではSOC50%で放電を打ち切っている。なお、放電に限らず、充電でも同じ挙動を「回復過渡電圧」と呼ぶ。

Fig.157 回復過渡電圧(TRV)

前回の「回復過渡電圧」の解説に対し質問があった。説明が悪く理解が得られなかったようである。学会などで、電池理論の専門家に聞くと、平均電圧が測れるとの答えが多い。あるいは、答えてもらえないことが多い。この定義は重要で、電池の容量低下などの課題を考察する上での本質と思っている。

イ.放電を遮断するとIR-Dropが0になるので瞬時に上昇し、その後数秒で電圧が安定する場合と、直ぐには安定せず、数秒から数分かけて安定する場合がある。低率放電では短時間で、高率放電では多くの時間を掛けて安定する。回復過渡電圧は、この高率放電時の時間を掛けて変化する電圧挙動を指している。なお、「自己放電」などを無視すれば、時間が過ぎてからの安定した電圧を「平衡電圧」と呼んでも構わない。

☆ 電圧が変化している。

ロ、高率放電をSOC30%で打ち切った場合、数秒から数時間にわたる回復過渡電圧期間中は、充放電は行われていないので、所謂IR―Dropは「0」で、活物質全体としてのSOCは30%で変化しない。

☆ IR―Dropは「0」で、活物質全体としてのSOCは変化しない

ハ、正極電位と負極電位がSOCにより変化すれば、その差である電池電圧もSOCにより変化する。逆に、SOCが変化すれば、電池電圧が変化する。

☆ 電池電圧が変化している「回復過渡電圧」期間中にはSOCが変化している。

イ、ロ、ハの3条件から、回復過渡電圧の変化は電池内の局部におけるSOC変化を表現しており、正極では最高電位、負極では最低電位での電位差、つまり電池として最高電圧から、平均電圧への変化の様子が測定されている。電圧の「高い・低い」を逆に表現すれば、「充電」でも全く同じことが言える。

<余談>

・ 多くの方が加重平均の電圧が測定できるはずと答えられる。しかし、SOC50%で放電を遮断した後に、内部で平均化が起こっても、加重平均は50%で変わらない。例えば、遮断時にSOC55%の部分が全体のA1あり、45%の部分がB1あれば、55*A1+45*B1=50%であり、時間経過後にSOC53%A2、SOC47%B2に変わると、53*A2+47B2=50%になり、長時間経て安定になれば、50*A3+50B3=50%になる。加重平均の電圧が測れているなら、回復過渡電圧の現象は起こらない。単純な話なのに理解し納得される方は少ない。何故なのか不思議である。

<結論>

・ 回復過渡電圧は、電池内部で電位の違う部分が平均化される挙動を、電圧変化として表している。

・ 測定される回復過渡電圧は、正極の最高電位と負極の最低電位との差の最大電圧である。

この「結論」を強調するのは、今後のOCV、CCV解説の大前提になるからである。現在発表されている電池の電気化学的考察は、測られている電圧が平均電圧でのことで、電極内が不均一になる高率充放電の挙動を見ていないことになり、電池挙動に関する考察のかなりが的外れになっている。

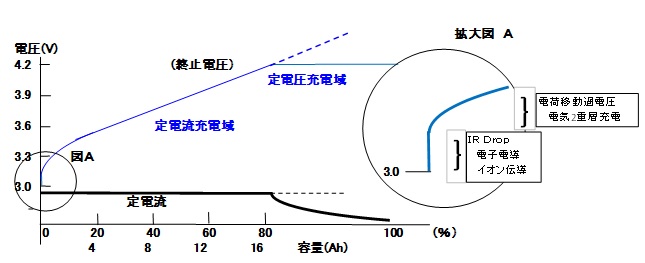

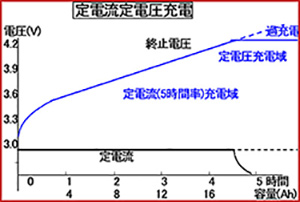

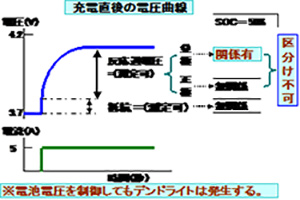

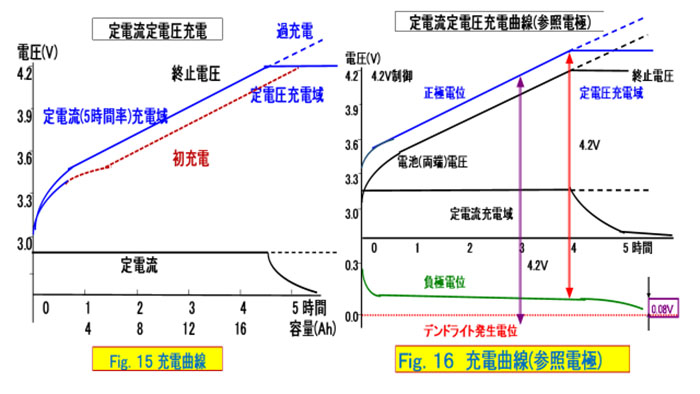

Fig.158に一般的な定電流定電圧充電曲線を描いた。定電流域では、0.2~1C程度で充電し、定電圧領域では、電流が1/100C程度になるまで、定電圧充電する。時間で打ち切る充電もある。電流をさらに小さくなるまで定電位充電を続けると、活物質の充電よりも、充放電装置誤差、電解液分解などを考える必要があり奨められない。充電開始時の挙動(図A)を右上に拡大した。電子電導とイオン伝導の抵抗に因る電圧上昇が瞬時に起きる。この電圧上昇値はオームの法則に従う、所謂「IR―Drop」である。充電電流を変えると、電圧上昇値はほぼ電流に正比例し、オームの法則に従うことが理解できる。また、1kHzで測定する交流抵抗計(注1)の値ともほぼ一致する。その後電荷移動過電圧により、数分以上電圧は徐々に上昇する。この上昇曲線は指数関数に近似でき、電気2重層容量など電荷移動過電圧の係数を求めることが出来る。この取り扱いについては多くの論文がある。一般的な充電電流であれば、イオン移動の遅れを考える必要はない。その後の上昇は充電量に従った電池電圧となる。正極がコバルト酸リチウムでは正極電位は直線的に上昇し、オリビン酸鉄ではほぼ平行直線である。負極グラファイトは2~3段階の階段状に上昇し、ハードカーボンでは右肩上がりに上昇する。上昇する様子を解析すると、正負極の材料あるいは混合比などが類推でき、多くの測定結果が発表されている。

(注1)交流抵抗計は電池測定用ではなく、電気回路上の抵抗を測る目的の製品として50年前には普及していた。周波数1kHzは当時の機器製作上の理由と聞いている。電池の抵抗測定用としても、「IR―Drop」だけを測定するためには非常に便利な計測器である。

定電流から定電圧に切り替わる電圧は充電終止電圧と呼ばれ、正極材料により異なるが、コバルト酸リチウム正極では4.2Vが普通である。高くすれば容量は増えるが、安全性は下がるので、両方のバランスから下二桁まで規定・制御している。

充電中の電極の電圧Eは、

E=(電子抵抗r+イオン伝導の抵抗R)*電流密度I+正負極反応過電圧η(I)

+正負極平衡電位差F(SOC)

電極各部を分割し、そのm番目の電圧を上式に従うと、

Em=(電子抵抗rm+イオン伝導の抵抗R)*電流密度Im+正負極反応過電圧ηm

+正負極平衡電位差F(SOC)m

= E

m番目の電圧「Em」は、各要素は異なっても、総和ではどの箇所も「E」である。抵抗が大きい所は電流が小さくなることで、抵抗が小さい所は大きな電流が流れることで、電極全ての局部での電圧を均一にしている。反応過電圧は各部による差はなく、電流の対数に比例した変化しかない。分割した各部の抵抗状態が異なれば、充電電流に違いが出てSOCに差が生じるはずであるが、SOCの低い所は充電が先行して補うので、結局は均一に充電されることになる。なお、平衡電位差はそのSOCでの起電力と言い換えても良い。

☆1:通常はSOCが部分的に異なる「状態」は生じない。

Fig.158 定電流定電圧充電曲線(CC―CV)

充電終止電圧に到達した後は、抵抗による電圧降下分と過電圧による電圧降下分が徐々に小さくなり、電池電圧が充電終止電圧に到達するまで電流が流れ続ける。しかしながら、大電流充電で各部のIR―Dropと反応過電圧差が大きくなり、その埋め合わせで充電量差が生じSOCの異なる部分が生じた場合には、SOCの低い状態の部分が充電終止電圧になるまで充電電流が流れる。定電圧領域に移行する時にSOCの違いが大きければ、定電流域での電流量が増えることになる。逆に言えば、定電圧域での充電量と全充電量のとの比がSOCの不均一性を表していることになり、電極の診断に重要な指針になる。

電池の技術解析で最も重要なことは充電が遅れている、つまりSOCが低い状態が何故生じるかの原因究明である。現在の理論解析は、電圧の高い状態を測定し解析しているので、測定できていない(見えていない)SOCの低い状態、充電が遅れている状態の解析は出来ないと考えている。

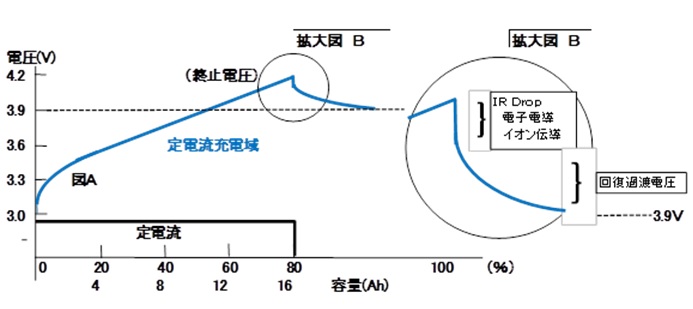

定電流充電域から定電圧充電域に移行する直前、仮にSOC約80%で充電を打ち切った時の、回復過渡電圧の挙動をFig.159に描いた。

充電打ち切る直前に測定される電圧は、前述のように、

Em=(電子抵抗rm+イオン伝導の抵抗R)*電流密度Im+正負極反応過電圧ηmLog(I)

+正極平衡電位差F(SOC)m+負極平衡電位f(SOC)m = E

充電を打ち切った直後、電流が「0」になった瞬間の電圧は、

Em= 正極平衡電位差F(SOC)m+負極平衡電位f(SOC)m :起電力と呼んでも構わない。

回復過渡電圧期間中は上式の起電力が測定され、その起電力は時間に連れて変化し、最終的には充電量に見合うSOC約80%の起電力で安定、つまり平衡電圧になる。

電極内部にSOCに異なる状態があれば、SOCの高い状態は内部で放電し電圧が下がり、SOCの低い状態は充電され電圧が上がり、各部のSOCが均一になると、充電量に見合うSOC約80%相当の起電力で安定・平衡電圧になる。

前回記述したようにリチウムイオン電池の起電力になる反応式は、

LiC6 + 2Li0.5COO2 ⇒ 6C + 2LiCOO2

と書かれ、カーボンとコバルト酸リチウムの固体だけが関与するが、正負電極に分離すると充電時の電極反応式は、

負極 : 6C +Li+ + e― ⇒ LiC6

(リチウムイオン濃度が下がれば、ネルンストの式に従い電位は低くなる)

正極 : 2LiCOO2 ⇒ 2Li0.5COO2 + Li+ + e―

となり、電解液中のリチウムイオン濃度が関与し、濃度で正負電極電位が変化する。リチウムイオンの供給あるいは逸散が充電電流に比し遅れる場合には、電極表面の濃度が変化し、電極電位差である電池電圧も変化する。正極ではリチウムイオンの逸散が遅れ正極表面での濃度が高くなり、負極では供給が遅れ濃度が薄くなる。逸散の遅れによる濃度変化は小さく電極電位への影響は小さいので無視できる。負極ではネルンストの式に従い、濃度が1/10になると約60mV低くなり、1/100になれば約120mV低くなる。

充電を遮断後、各局部のSOCの差がほとんどなくても、電解液濃度に差が生じていれば、濃度の高い部分から低い部分へリチウムイオンは自然拡散し、濃度の低い所の濃度が上昇し、負極電位は上昇する。電池電圧としては小さくなる。濃度が元の濃度で均一になれば、本来の全反応で表される起電力で安定・平衡になる。実験によりリチウムイオン濃度の不均一は電極の面方向ではなく、電極の厚み方向に生じていることが確認出来ている。

蛇足ながら、本コラムで一貫してデンドライト析出の機構解明をしてきているが、負極反応と負極副反応である金属リチウム析出(デンドライト生成)との電位差は約80mVであるから、

負極副反応 : Li+ + e― ⇔ Li(金属)

濃度差1/100は非常に重要な意味を持つ。本コラムではその濃度差は電極表面と「電極奥部」との機械的位置で起こると記載した。また、劣化により「滓」の蓄積が細孔径を実質的に狭めることがリチウムイオンの希薄化の一因であると結論付けた。

定電流域と定電圧域の比率は、SOC不均一性と、リチウムイオン濃度不均一性を表しているので、この比率を評価することで電池特性を評価することが出来る。電池が製作直後であれば、電子的接触が不均一になっている可能性または電極活物質細孔が不均一である可能性が高いので、製造工程を見直すことが必要になる。使用後であれば、「電極深部」のリチウムイオンの希薄化つまり「滓」の堆積が起きている可能性が高く、SEI形成添加剤の検討、設置温度などの条件を検討する必要がある。定電流域と定電圧域の比率から「電極深部」リチウムイオン濃度の希薄化を検知し、デンドライト発生を予知できる可能性もある。

Fig.159 充電遮断後の回復過渡電圧(TRV)

<余談=昔話>

電池内が不均一な場合の電池電圧と回復過渡電圧に関心を持ったのは、鉛蓄電池用の硫酸比重計の開発をしていた時である(特開2003―065924)。鉛蓄電池の充電反応は

全電池反応 : 2PbSO4 + 2H20 → Pb + PbO2 + 2SO42- + 4H+

負極反応 : PbSO4 + 2e― → Pb + SO42-

正極反応 : PbSO4 + 2H20 → PbO2 + SO42- + 4H+ + 2e―

と書かれ、硫酸イオン(SO42-)が電池反応に関与し、正負極の夫々の電極反応にも関与していることが明確である。絶縁性の硫酸鉛の増加に伴う電極の電子伝導度の変化を無視すれば、負極反応電位は負極SOCには依存せず、また正極反応電位も正極SOCには依存しない。

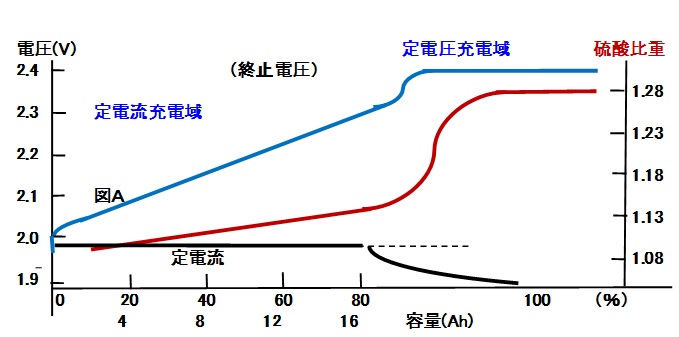

Fig.160に鉛蓄電池の定電流(0.2C)定電圧(2.4V)充電曲線A、水晶振動子式比重計を取り付けた断面略図B、硫酸比重と起電力の関係Cを図示した。鉛蓄電池の開路電圧は図Cのように硫酸濃度・比重に比例し、比重からSOCを推定することもできる。例えば、比重1.26の硫酸の鉛蓄電池の電池電圧は2.12V、比重1.08の電池電圧は1.94Vである。充電に連れて、充電量よりも早く電圧は上昇し、充電終止電圧(2.4V)になる。同時に測定している硫酸比重計の数値は、電池電圧から決定される比重よりもかなり低い。定電圧充電領域の手前頃にガス発生が起き、電解液が上下に撹拌されるために、急激に比重が上昇する。ガス発生直前の極群上部での硫酸比重は低く図Cで決定される電池電圧は低いはずである。しかし、測定電圧は充電終止電圧(2.4V)になり、極群上部での低いはずの電池電圧は測定電圧には反映されないことに気が付いた。

当時は、比重計の開発が主眼で、またスポイトで硫酸比重を測定する時には、吸入・排出を繰り返してから測定することを作業標準として決められていたので、それ以上の確認試験も考察もしなかった。しかし、今日まで不思議に思って忘れたことはなかった。今回コラムの追加で、電池技術の基礎を書ける機会を得たので、電池内が不均一な場合の電池電圧、それにより生じる回復過渡電圧を書くことを決心した。正直な所、非常に難しい概念であり、今も迷いながら記載している。

<結論>

・ 定電流定電圧充電の定電圧域では、SOCが不均一、あるいはリチウムイオン濃度が不均一であれば、平均化するまで電流が流れる。

・ 定電流域と定電圧域の比率は、SOCの不均一性及びリチウムイオン濃度不均一性を表している。

・ 回復過渡電圧から不均一性を検知出来、デンドライト発生に関する情報が得られる。

Fig.160A 比重計付き鉛蓄電池の充電曲線A

Fig.160B 比重計付き鉛蓄電池 Fig.160C 硫酸比重と起電力

3)記事の紹介と評価

2020年9月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.161)。今月も「テスラ」関連の記事が多かった。社長の個性でEV事業が成功している。電池のEVにおける役割を重要と考え、「内製」する方針を崩さないことは高く評価する。EV時代到来を本当に考えるなら、他のメーカーも電池は安ければ良いと言う方針を考え直すべきである。

「定置用電池」について、「超大型」は電池に不向きであると記載して来ているが、「レドックスフロー電池」は他の電池に比べれば、「超大型電池」に適していると思われるので、再評価すべきである。

「トヨタ自動車」が景品(?)として配布した「充電式ランタンの電池」が不具合を起こした。安ければ良いで安易な調達をすると、痛い目に合う典型的な例である。EV用電池で同じことが起きないとは言えない。

<結論>

・ 「テスラ」はEV用電池を内製している。EVに於ける電池の重要性を軽視し、低価格だけで調達をするEVメーカーに勝ち目はない。日本メーカーは?

Fig.161 2020年9月度 新聞と雑誌記事の紹介と評価

追加:第1回(2020/10/7)

1)はじめに:追加主旨・大田黒公園・彼岸花

(株)情報機構担当者様の指導と皆様のご支援のお蔭で、一昨年から24回のコラムを続けることが出来ました。一応区切りは着いたのですが、書き残した気持ちがあり、担当者に申し出た所、継続を認められました。「電池技術の基礎」に関する事、取り上げなかった「正極」についても記載するつもりです。毎月の「発表記事紹介」は習慣になっているので続けます。注目すべき記事についてのコメントが次世代電池の動向を探る上でお役に立つはずです。また、恥を承知で実験での確認をせずに「理論特許出願」をしたので、公開前ですが要約を記載します。実験を伴う開発にご協力いただければ助かります。追加は第1回から始め、毎回の文字量はこれまでの1/3程度にし、箇条書きなどにより読み易くなるように工夫します。引き続きご笑覧頂きますようお願い申し上げます。ご意見を伺えればと思っています。

5月末愛知県を去る時に名古屋在住の読者の方から「名古屋人が知らない隠れた名所の紹介を楽しみにしていました。これからは東京の隠れた名所を紹介して下さい。」と頼まれました。買い物ついでにママチャリで30分程の「大田黒公園」に行って来ました。音楽評論家大田黒元雄氏の屋敷跡を杉並区が、数寄屋造りの茶室を備えた「日本庭園」として整備し、仕事部屋として使われていた洋館と同時期に建てられた蔵は国の登録有形文化財になっています。当時のピアノが復元され定期演奏会が開かれています。池の錦鯉は色鮮やかでしたが、他には彼岸花が芝生の隅間に数本咲いているだけでした。紅葉の頃は60本のモミジが鮮やかに色付くと想像しました。子供が紙飛行機を枝に引っ掛けていたので、ジャンプをして取って上げましたが、ジャンプ力の衰えを痛感しました。

新型コロナウィルスによる外出自粛もあり、自宅の庭の手入れに時間を掛けています。さるすべり(百日紅)は読んで字の如くで8月初めから咲き、ふよう、もみじあおい、のうぜんかずらもポツポツ咲き残っています。10月に入り、「金木犀」の黄色小さな花が咲き出し、良い香りが漂っています。私の好きな「曼珠沙華(第14回参照)」は昨年10日遅れでしたが、今年は彼岸のお中日から2日遅れで白が3本咲きました。赤はさらに4日遅れで咲きました。白い曼珠沙華に「山口百恵」、赤い曼珠沙華に「菩薩」を思い浮かべるのは私だけでしょうか?

秋の学会シーズンですが、皆様とはお会いできないようで残念です。

2)電池の基礎:電池の電圧

電池試験には見所が沢山あり、正しく観れば正しく電池評価が出来る。手間暇かけて、あるいは高価な試験委託料を支払うのだから、正しく観て正しく解釈することが重要である。放電容量試験、充電試験、放電率試験、高低温試験、サイクル試験、保存試験、広く安全性試験などの試験がある。高度な試験方法は専門外であるが、機器分析、顕微鏡観察など多くの先端技術を駆使した測定方法がある。苦言を呈すれば、「刀はもの凄い切れ味になっているが、何を切るべきかを考えているのか?切った後は切り捨て御免ではないか?」私が高度な試験で得られたデータと「電池挙動」との関係を聞くと、「素人」が何を聞いているのか?との返事が多く困惑させられる。

今回は最も簡単な「放電試験」について解説する。第2回(2018.11.15)に取り上げているが、電池技術として基本であるので再度取り上げることにした。

電池試験では「開路電圧(CCV=Closed Circuit Voltage)」、「閉路電圧(OCV=Open Circuit Voltage)」、「回復過渡電圧(TRV=Transient Recovery Voltage)」の3つの電圧が測定される。放電が開始される前の電流が流れていない時の電圧が「開路電圧」で、電流が流れている時の電圧が「閉路電圧」である。さらに、閉路電圧の状態から電流遮断後直ちに開路電圧にならない場合に閉路電圧は時間を掛けて開路電圧に収束して行く。この間を「回復過渡電圧」と名付けた。この名称は電池学会で著名なKT大AB教授にも助言をいただいた。

リチウムイオン電池の代表的な「放電曲線」がFig.152(第2回Fig.9を簡素化している)である。図中の青色破線はその時の充電状態(SOC=State of Charge)での「開路電圧」で、通電打ち切り一定時間後に安定になる電圧で、「平衡電圧」である。正極がコバルト酸リチウムなどのリチウムイオン挿入型遷移金属酸化物で構成されている場合には、100~0%までのSOC変化に連れて、「開路電圧」は満充電電圧約4.2Vから放電が打ち切られる終止電圧約3.0Vまで徐々に下がる。リン酸鉄系の正極材料では正極電位はほとんど変化がなく、電池電圧も変化は小さい。負極グラファイトは挿入する位置により3段階に変化し、電池電圧もそれに伴って階段上に変化するが、正極の変化程には大きくなく、材料によってはグラファイト層間の膨張収縮の繰り返しにより一定の間隔に収束し、数十サイクルの充放電で平坦に変わることがある。「開路電圧」は電極材料の性質で決まり、エネルギー密度計算などの基準なので、材料化学として重要である。

Fig.152 放電曲線

鉛蓄電池の反応式は

Pb + PbO2 + 2SO42- + 4H+ ⇔ 2PbSO4 + 2H20

と書かれ、硫酸イオン(SO42-)が電池反応に関与していることは明確である。硫酸イオン濃度と相関する比重を測ることで、SOCを推定することもできる。ほぼ直線関係でネルンストの式も成立することが理解できる。例えば、比重1.26の硫酸の鉛蓄電池の電池電圧は2.12V、比重1.08の電池電圧は1.94Vである。

一方リチウムイオン電池の反応式は

LiC6 + 2Li0.5COO2 ⇔ 6C + 2LiCOO2

と書かれ、一見すると、カーボンとコバルト酸リチウムの反応だけで、リチウムイオンは反応式には出てこない。例えば、1モル/lの電解液のリチウムイオン電池の電圧は、0.1モル/lの電池電圧と同じである。リチウムイオンが反応に関与していないと見えるために、多くの反応機構解析で、固体電極の反応機構だけしか取り上げられていない。しかしながら、正負電極に分離すると電極反応式は、

負極 : LiC6 ⇔ Li+ + 6C + e―

正極 : 2Li0.5COO2 + Li+ + e― ⇔ 2LiCOO2

と書け、いずれの極の反応でもリチウムイオンが反応式に登場し、リチウムイオン濃度がネルンストの式に従って、電極反応電位(平衡電位、可逆電位)を変化させるはずである。ネルンストの式に従う負極電位の変化はFig.89(第14回)のようになる。

実使用とは異なるが、放電曲線の解析をする時に電流因子を固定できるので、定電流で放電する方が試験としては都合が良い。放電開始直後の電圧降下(Fig.152でIRドロップと表示)には電極反応過電圧などは含まれず、電子抵抗とイオン移動抵抗だけで、電流を2点以上変化させると、オームの法則に従った直線が得られる。放電開始直後を過ぎると電極反応過電圧により徐々に「閉路電圧」は低くなる。放電平均電圧は初期から終期までの積分平均が正しいが、一般的には放電時間の半分経過時の電圧で代用している。「開回路電圧」と「閉回路電圧」との比が「電圧効率」になり、電池特性の重要な評価基準である。特にエネルギー損失が重要な要素である自然エネルギー蓄電用途では重要な値である。電圧降下量(Fig.152で電圧降下分と表示)は電子抵抗、イオン移動抵抗、反応過電圧の総和であり、放電中の変化は小さい。

「エネルギー効率」の観点からは電圧降下を小さくすることは大切であるが、電子抵抗・イオン移動抵抗を小さくすると、内部短絡時の瞬間電流が大きくなり、破裂発火の確率は必ず上がるので安全性の観点からは推奨できない。放電後1秒以内で電気2重層の放電を含む電極反応過電圧による電圧降下がある。高速充放電のために反応表面積を大きく出来る活物質粒子の微細化が研究されるが、表面積増大に比例して電気2重層容量が大きくなり、内部短絡時の瞬間電流が大きくなるので、同様に安全性の観点からは推奨できない。

Fig.89(第14回)リチウムイオン濃度と電極電位

放電後はSOC変化に伴う正極電位の低下のために電池電圧は徐々に下がり続け、放電終止電圧に到達した時点で放電を打ち切られる。複合材料の場合には段階的に電池電圧が下がり、材料面の情報が得られる。

<補足>

・ 「満充電電圧」は定電流定電圧充電の充電終止電圧で、安全性から4.2Vが民生用電池では一般的である。

・ 「放電終止電圧」は機器動作範囲から機器設計者が決め、半導体の動作制限から3.0Vが一般的である。過電圧が大きい大電流放電ではより低い電圧が選ばれる。

・ 「電位」は正極・負極が分離している単極の表現で、「電圧」は正極と負極との両極の電位差を表現する。

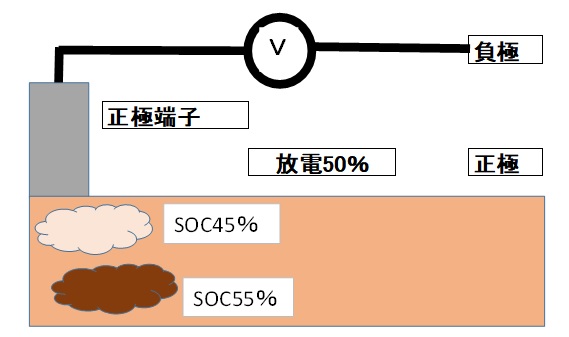

電池の電極各部は電極端子から距離が違うので、電子抵抗・イオン移動抵抗は微妙に違い、その差だけ充電状態に差が出る可能性がある。定電流値と時間とから算出したSOC状態50%の時にFig.153のように電極上部端子近傍はSOC55%、電極下部端部はSOC45%となる可能性がある。

☆この正極で測れる「電池電圧」はSOC何%の電圧か?

単純な質問だが、電気化学の先生に聞くと、SOC50%の電圧が測定されるとの回答が多い。この回答は間違いで、実際にはSOC55%の電圧が測定される。電極内各部で異なる電位があっても、測定電圧は一つしかなく、相手極から一番遠い、最も高い電圧が測定される。無論電極内では、SOC45%と55%の電位が違う活物質が電子電導出来る短絡した状態にあるから、SOC55%の部分は放電し、SOC45%の部分は充電され、最終的には電極内部で均一化が図られ、SOC50%の電圧になる。電池電圧はSOC55%の電圧からSOC50%の電圧に下がることになる。

Fig.153 SOC不均一電極の説明図

Fig.154(第2回Fig.11を書き直し)のように、大電流で放電すると、「閉路電圧」が電気量で50%の放電で「放電終止電圧」を下回る場合がある。「高率放電特性(レート特性)」と呼ばれ、ほとんどの電池で起こる現象で、リチウムイオン電池でも同様である。放電を遮断すると、電子抵抗とイオン移動抵抗による電圧降下分が無くなるので、一瞬で電圧が上昇する。次に電極反応過電圧、電気2重層の放電などにより、1秒以下の短時間の電圧上昇が起こる。その後は数分から数時間を掛けて、開路電圧まで上昇する。Fig.154の図では3.4Vから3.75Vまで、約350mV上昇している。この現象を解釈することが、「電池の電気化学」でもっとも重要な考察と考えている。

Fig.154 TRV(回復過渡電圧)

低電流放電の場合には、「電極表面部」と「電極奥部」とのイオン移動抵抗による電位差は小さく、均一に放電され、放電遮断後直ぐ「開路電圧」は「平衡電圧」になる。しかし大電流の場合には、「電極表面部」と「電極奥部」との間でイオン移動抵抗による電位差で均一に放電されず、Fig.155の解説図に示すように「電極表面」と「電極奥部」とで異なる充電状態になり、複数の電位を有する電極になる。この状態で電流を遮断すると、抵抗による「電圧降下分」はなくなり、対極から最も遠いSOC70%に相当する3.8Vが測定され、SOCが均一になるように、長時間かけて高電位部は放電し、低電位部は充電され、電池電圧は下がるはずである。しかし、Fig.154に示すように、「回復過渡電圧(TRV)」は「開路電圧(OCV)」に向けて短時間で上昇する。この現象を「電極奥部」でリチウムイオン濃度が下がり、「ネルンストの式」に従って電位が下がっていると考えた。例えば、元のリチウムイオン濃度が1モル/lで、「電極奥部」のSOCが70%の時には、「電極奥部」の電位は3.8Vだが、リチウムイオン濃度が1/1000000になれば、約60mVの6倍350mV下がり、3.45Vになる。つまり希薄化が進めば、「電極奥部」の電位は下がり、電子抵抗とイオン移動抵抗と反応過電圧による電圧降下分を加えると、電池電圧は3.0Vを下回り、「放電終止電圧」に到達する。

Fig.155 TRV(回復過渡電圧)

放電遮断後は、「電極奥部」のリチウムイオン濃度は元の濃度に戻り、その時の「電極奥部」のSOC70%の状態での電位3.8Vを示すようになる。さらに、時間をおけば、電極全体の充電状態の均一化がすすみSOC50%3.6Vに収束することになる。

Fig.65(第11回)は負極上でのデンドライト析出の理由を「電極奥部」のリチウムイオン濃度の希薄化で解説した図である。

Fig.65(第11回)デンドライト析出模式図

<結論>

・ 電池電圧には、開路電圧、閉路電圧、回復過渡電圧と言う3種の電圧がある。

・ 放電中電極内部で充電率が異なる状態が起きた場合、電池電圧は充電率が高い電圧が測定される。

・ リチウムイオン電池の全電池反応ではリチウムイオン濃度は関係ないが、正負極の電極反応はリチウムイオンが関与しネルンストの式に従う電位となる。

・ 開路電圧と閉路電圧との差はエネルギー効率であるが、特殊用途を除けば、その差は小さく重要ではない。

・ 回復過渡電圧は、電極奥部のリチウムイオン濃度の希薄化により電極反応電位が下がった状態から元のリチウムイオン濃度に戻る現象を表現している。

<余談>

☆ 上記第2項「複数電位が存在する場合に、対極から最も遠い電位になる。」、第3項「電極奥部のイオン濃度が低くなりネルンストの式に従う電位になる。」は、非常に重要な結論で、電池の解析で余り考慮していなかった。今回初めて真剣に考え、この結論を導き出した。

☆ ご批判があれば、是非ともお聞かせ下さい。

3)記事の紹介と評価

2020年8月度の雑誌・新聞記事について紹介及び所見を作成しました(Fig.156)。テスラ関連の記事で、技術的な記事はありません。

Fig.156 2020年8月度 新聞と雑誌記事の紹介と評価

第24回(2020/9/9)

1)はじめに:大菩薩峠

新型コロナウィルスで落ち込んだ経済の立て直し策「GoToキャンペーン」から東京都は外されましたが、お盆休みに久し振りの外出、ハイキングに行きました。一昨年は鳳凰三山、昨年は那須岳と、私にとっては大事な年中行事です。「大菩薩峠」は山梨県にある峠で、1913年から1944年にわたり連載された「中里介山」の長編時代小説で有名になりました。私にとっても学生時代に「青梅街道」に抜ける山岳路でパトカーに追いかけられた思い出の地です。昨年秋にハイキングを計画したのですが、台風被害で断念しました。今年も宿の主人に東京からと尋ねると、来客はほとんど東京発ですから気にしていませんとの返事でした。昼過ぎにバスで登山口に着き山荘まで標高差1000mを登りました。コロナ自粛で筋肉が落ちていると心配していましたが、事前トレーニングの20日間ウォーキングの効果か、思ったより順調に歩け、予定より1時間も早く着き豪勢なティータイムを楽しめました。山小屋風の山荘で夕食、朝食共にまあまあでしたが、「花おくら」の酢の物は洒落た添え物で、焼酎を頼みたくなりました。

翌朝は大菩薩嶺、大菩薩峠と回りました。ハイキングではすれ違う時に挨拶をするのが慣わしですが、今回は皆下向き加減に小声で挨拶していました。2000mの高地でも晴天で暑く、「マスク着用率」は1割程度でした。女性の着用率が男性の3倍ほどで、何故男性は低いのでしょうか?下山途中のお茶屋で、久し振りにかき氷を楽しみましたが、いつも通り途中で頭がキーンと痛くなりました。

二日間共に快晴でこれまでで一番天候には恵まれ、頂上付近からの標高第1位の「富士山」の絶景、第2位の「南アルプス」の峰々の豪快さに息をのみました。峠で記念写真を撮ろうとした所、「高温のためカメラ作動停止します」との表示が出て、携帯電話は動かなくなり、慌てて日陰で冷やすと表示が消え無事撮影が出来ました。炎天下でポケットに入れていたので、40℃は超えていたと思います。「リチウムイオンバッテリー保護」の役割もしているのでしょう。

下山も順調で脚力に自信が出て来ました。1時間早く下山したので、麓の市営温泉施設「大菩薩の湯」に立ち寄りました。緊急事態宣言中は市民以外の入場は断られたようです。通常の半分以下になるように入場制限され、脱衣かごで入場数を管理し、その籠は毎回アルコール消毒をしていて、「コロナ時代」の共同浴場運営と感心しました。最終バスで最寄り駅に戻り、駅前でほうとう鍋、馬刺しと馬肝を味わいました。

2018年10月10日から始めた本コラムは今回で「24回目」となり、当初予定の連載期間が終了しました。締切りに遅れることは度々でしたが、危機的な大過はなく続けることが出来ましたのは、編集に携わった「㈱情報機構」の担当者のお陰で、心より感謝しています。何をしても中途半端にしかできない私が、最後まで意欲が衰えることなく続けられたのは、多くの読者の方々のご支援の賜物で、毎回楽しみにして下さる読者も増え、素晴らしい経験でした。本当にありがとうございました。

なお、編集者よりコラム継続を了承されましたので、引き続きご笑覧頂けますようお願い申し上げます。

2)電池の基礎:まとめ

24回にわたり「電池の基礎」を記載したので、最終回に当たり、要点をまとめます。

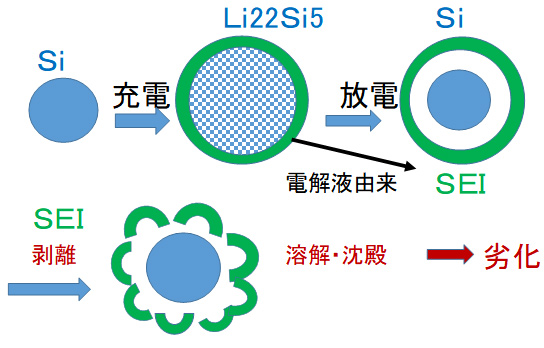

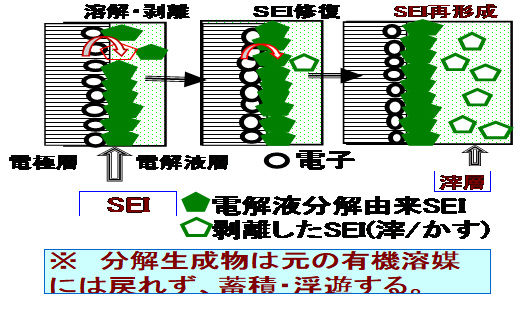

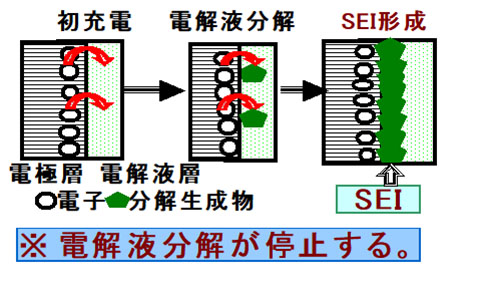

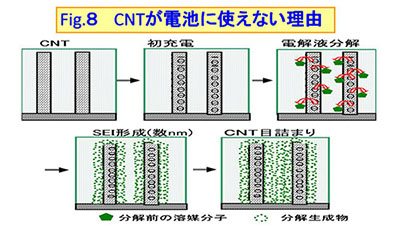

リチウムイオン2次電池は電池電圧が高い、つまり負極電位が低いことが特徴で、そのために水を使うことは出来ず、多くの有機物が熱力学的には分解する欠点を有しています。この欠点を補うために負極反応表面を不働態膜で覆う固体電解質界面、略称SEIが非常に有効に働いて、電解液分解が続くことを防いでいます。SEIはリチウム含有有機・無機化合物で、難溶性で、絶縁性で、リチウムイオンは透過できる薄膜です。溶媒和したリチウムイオンはSEIで脱溶媒し、単離した溶媒は負極活物質表面には近付けないので分解することはなく、リチウムイオンだけが負極活物質表面で電気化学反応することが出来ます。このSEI挙動は、リチウム金属1次電池でも同じ機構です。さらに言えば、鉛蓄電池で活物質表面に不働態膜ができ水分解の速度が実用上非常に遅くなり、水の分解電圧1.23Vよりはるかに高い約2Vの電池が実現できている理由と同じです。

SEIは初充電時に陰極電位が下がるに連れて、電解液との電気化学反応で生成します。リチウム1次電池で一般的に使用されていたプロピレンカーボネートは、グラフィト層間に浸入してから分解し、表面にSEIを形成することが出来ず、エチレンカーボネートはグラファイト層間に浸入する前に分解し、表面に適正なSEIを形成することが出来ます。初充電時のSEI生成を円滑に進めるためにビニレンカーボネートを添加することを発明したのはUB社YT氏です。

SEIはリチウムイオン電池実用化に大きく貢献していますが、電解液の還元分解で形成するために、完全な不溶性被膜とは言えません。充放電による活物質の膨張収縮あるいは温度変化による溶解度及び活物質との膨張率の違いなどにより剥離・溶解します。この結果SEIを構成している成分は電解液中に溶けだします。私はSEIの「滓」と名付けました。SEIは電子が飛び込んで電解液を分解しているので、電子が飛ぶ=通過できる=距離の数nm厚さで、劣化により厚くなると言う表現は、SEIの本質を無視しています。「固体電解質界面」と名付けられているように「界面」であり、「厚く」なると言う表現は間違っています。「SEI」ではなく「界面」から離れた「滓」が増えることで、「滓」の層が厚くなります。この「滓」の存在を認識することがリチウムイオン電池の劣化を考える上で一番重要です。

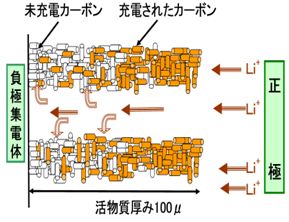

SEIから遊離した「滓」が細孔の壁に沿って積もり、細孔の実質孔径が狭くなります。電解液との反応ですから、アレニウスの法則に従い「10℃で2倍」の簡易表現が当て嵌り、充放電による膨張収縮、温度履歴が進行速度に影響します。「滓」が蓄積した細孔内ではイオン移動は非常に遅くなり、当初の設計よりも「電極深部」への供給量が不足し、「電極深部」での塩濃度が下がり、電極反応電位がネルンストの式に従って低くなります。「電極表面」と「電極深部」とに塩濃度、リチウムイオン濃度に差が生じ、濃度拡散によりイオン供給量は増えますが、最後には「電極深部」で希薄化が起き、電極反応電位は大きく下がります。その濃度差が1/10になると、60mVの電位変化となります。デンドライト析出反応とグラファイトへの挿入電位との差は約80mVですから、例えば、「電極表面」と「電極深部」との濃度差が1/100になると、その電位差は120mVになり、「電極深部」で挿入反応が起こるよりも、「電極表面」でデンドライトが発生する方が電気化学的には容易になります。

デンドライト発生の考察には、他にA、B、C案があり、電気化学的に解説しました。

A.カーボン挿入反応では、活物質表面での挿入反応面への移動で、析出反応より過電圧が大きくなる。

B.デンドライト析出では、溶媒和イオンに電子が飛び込み0価になり脱溶媒和の過電圧が小さくなる。

C.挿入反応では電極反応表面積の変化は小さいが、析出反応ではデンドライトが生成すると、デンドライト表面も反応表面積に加わるので、析出に伴い電流密度は小さくなり、よりデンドライト生成が小さな過電圧で起きることになる。

これらの説はいずれも正しく、同時に起きる可能性もあります。電位変化はターフェル式に従い電流密度に比例するので、大電流充電つまり急速充電がデンドライト生成を引き起こします。

デンドライトショート箇所でジュール熱が発生し、電解液分解で可燃性ガスが発生し、さらには正極材から酸素が脱離し、外部酸素とは遮断されている密閉電池でも、発火・破裂が起きます。1年以上使用されてから市場で発生するリチウムイオン事故の大半はデンドライトショートが原因と言えます。最初の発生から数年にわたり事故が続いたような事件では、原因が特定できなくても損害賠償責任を負うことになります。

デンドライトショートは破裂・発火事故の原因ですが、リチウムイオン電池では避けられない「突然死」も「電極深部」の希薄化が原因の一つです。EV用・HEV用電池で、高率放電容量が無くなった「中古電池」を、低率放電仕様の定置用で再利用する事業が計画されていますが、通常劣化だけの寿命判断では、「突然死」「デンドライトショート」は検知できません。電池メーカーがその事業に踏み込むのであれば、電池メーカーの責任ですので構いませんが、自動車メーカーなどのユーザーが手前味噌の論法で電池劣化を判断して「中古電池」を再利用することには反対です。「突然死」「デンドライト発生」を検知する方法を先に開発するべきです。なお、私は良い検知方法を考え付いています。

<余談>

・ 丁度不摂生でコレステロールが血管に溜まり、動脈硬化を起こしたイメージが似ています。

・ 「滓」が増えると、ドロドロの川が渡りにくいのと同じです。※「滓」は私が命名しました。

・ 反応種イオン濃度差で生じる過電圧は「拡散過電圧」と呼ばれますが、電気化学の教科書では間違え易い解説がされていることがあるので、敢えて使いませんでした。

<結論>

・ 負極カーボンへのリチウムイオンの挿入反応電位が低いために、高エネルギー密度を実現できている。

・ この電位では電解液が分解するが、SEI(固体電解質界面)が形成され、電解液分解は止められている。

・ SEIは活物質の膨張収縮、熱履歴などで剥離・溶解し、「滓」となり活物質壁近傍に蓄積する。

・ 「滓」により細孔内が埋まり、「電極表面」と「電極深部」との濃度差により電極反応電位に差が生じる。

・ 電位差が生じたために「電極深部」での挿入反応より、「電極表面」でのデンドライト発生が優先される。

・ デンドライトが成長しショートが発生すれば、正極からの酸素発生も起き破裂・発火する。

・ 破裂・発火事故が頻発すると、原因が特定できなくても賠償責任を負うことになる。

・ 「突然死」「デンドライト発生」を検知することなく、「中古電池」の再利用には反対である。

・ 原因の一つである「電極深部」の希薄化を検知する方法を考え付いた。

3)次世代電池:まとめ

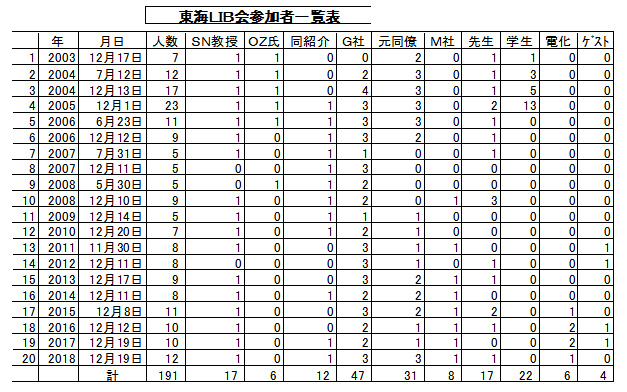

2020年7月度の雑誌・新聞記事について紹介及び所見を整理し作成しました(Fig.151)。電気自動車関連の各社戦略の記事で、技術的な記事はありません。

Fig.151のような毎月の雑誌・新聞記事の切り抜きと、電池討論会を代表とする学会発表、各種講演会・セミナーでの調査に、所感を記載した報告書を作成し、次世代電池・電池材料を検討しました。

テスラの盛況を除いては、中国における政策上の厚遇をもってしても、電気自動車の販売は頭打ちになっています。国内においても日産リーフが実績作りは出来ましたが、量産と言えるほどの販売実績にはなっていません。テスラは2019年度には367千台を売り上げ、株式の時価総額はトヨタ自動車の1.7倍と言う成果を上げていますが、経営者の類まれなる事業戦略が功を奏したとは言え、電気自動車の成功例として一般的に語れるとは思えません。

トヨタ自動車が先鞭を切ったエンジンとモーターを両立するハイブリッドカー(HEV)は大衆車として根付きました。私もトヨタ自動車のアクアを所有していますが、ヒーターを使う冬でも22km/lの燃費で、燃費改良車として非常に優れ、コスト面でも合理性に叶っています。ガス欠はガソリン車と同じですが、電池の容量不足で走行できなくなる恐怖感は全くありません。HEV用電池は、トヨタ自動車がニッケル水素電池とグラファイト仕様のリチウムイオン電池の併用、ホンダ技研はハードカーボン仕様のリチウムイオン電池を搭載しています。私はニッケル水素電池の方が適していると思っています。リチウムイオン電池では膨張収縮がなく、傾斜型充放電曲線のハードカーボン仕様は上手い設計と思います。

現行電気自動車が一般に受け入れられない第1の理由は、一充電走行距離が不足しているためです。ガソリン車では残り100kmになるとガス欠警報を出すように設計されていますが、この基準に当てはめれば、電気自動車では半分も行かないうちに警報が出てしまうことになり、走行不能の恐怖感がいつも付き纏うことになります。余程環境意識が高い方、あるいは特殊事情がある方でないと買う気にならないのは当然です。電気自動車が普及するには現行の2倍の電気エネルギーを蓄電出来る電池の開発が必須です。電極など各構成要素について2倍以上の能力が必要です。この条件に照らし合わせると、現在の正極・負極はほぼ理論値に達していますので不適切と言うことになります。

民生用リチウムイオン電池は日本の発明で、ソニー・サンヨーが市場を独占しましたが、15年程でサムソンSDIなど韓国勢に首位を譲り、さらに10年もかからずに中国勢に市場を席巻されました。電気自動車用電池では、既にCATL・BYDなど中国メーカーが実績を重ね、量産体制も構築し、製品の品質も決して劣ってはいないので、日本メーカーには勝ち目がありません。材料もセパレータ以外は日本製から中国製へとほとんど変わってきています。

改良型リチウムイオン電池として、3元系正極材料でニッケル割合を80%まで引き上げる開発が、官民挙げて取り組まれていますが、安全性を犠牲にできる限界値を探っているだけで、火災事故の裁判資料を作成しているだけのように思えます。

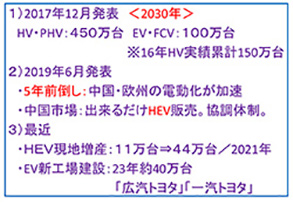

中国は半導体・液晶で成功したように電池も「産業のコメ」として輸出産業化に成功しました。部品だけでなくパソコン・携帯電話のような先端技術機器も世界の工場になりました。自動車、ガソリン車は日欧米に追い付くことは難しいが、日欧米が本気になっていない電気自動車を、環境問題を建前にして輸出産業、世界の工場に成長させる戦略を立てています。補助制度で国内での普及を進め、NEV(ニュー・エネルギー・ビークル)規制で、輸入車・海外メーカーの制限をしていました。しかし、不思議なことに、2020年6月にHEVもNEVに含まれると言う発表がありました。HEVでは日本勢が圧倒的に有利で、輸出産業化戦略からは理解し難い方針転換です。今後の中国政府の動向を見極める必要があります。

「トヨタ自動車」はHEVに重点を置いて来ましたが、2017年12月にEV戦略を発表し、2019年6月に5年前倒しの計画変更をしました。欧州勢がEVに傾斜していく歩調に合わせるとの理由でした。しかしながら、その後関係者から中国でNEVにHEVが認められることになるとの発言を聞き、まさかと思いつつ各方面で情報収集し注目していました。上述のように、HEVがNEVに認められれば、クレジットの負担が低減され、無理してEVを製造する必要はなくなりました。同じことが「ホンダ技研」にも言えるでしょう。

HEVであれば、トヨタ自動車はニッケル水素電池でもリチウムイオン電池でも「PEVE社」での「電池メーカー」としての実績があり非常に有利な立場です。ホンダ技研も「GSユアサ」との合弁会社「ブルーエネジー社」があり、「ハードカーボン」と言う優れた特徴を有しているので、投資時期を誤らなければ勝ち組です。

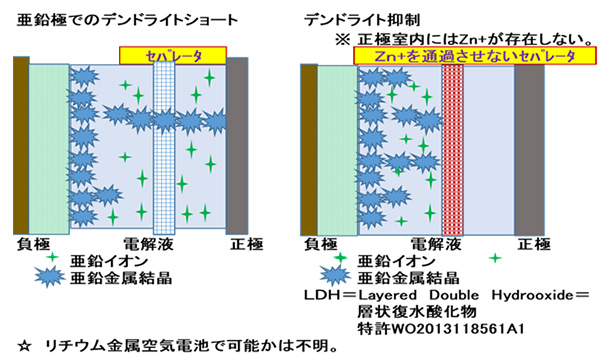

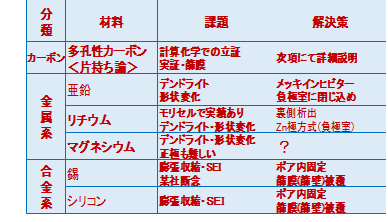

次世代負極材料として亜鉛極は古から2次電池負極として研究されて来ましたが、デンドライトショートが最大の欠点です。特許検索によると、特殊な固体電解質をセパレータに使うことにより、デンドライトショートを止められる技術が公開され、実用化の可能性があると言えます。リチウム金属については、NG大IR教授がデンドライトが集電体の裏面に析出することを発見しました。確実に裏側に析出させることが出来れば、金属リチウムも実用化できる可能性があります。

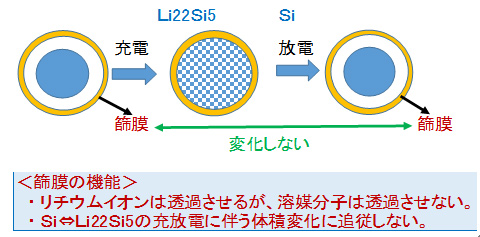

シリコンなどの合金系は充放電に伴う体積膨張・収縮によるSEIの剥離溶解があり実用化できていません。活物質粒子を微細化するなどの方法では、解決策にはならないでしょう。充電により膨張した体積に見合う「篩膜」で被覆し、SEI劣化を防ぐ方法を提案しました。

本コラム第4章に毎回記載するように、カーボン多孔体は「片持ち論+篩膜」により、重量で3倍、体積で2倍を実現できる最有力候補であることに間違いありません。

全固体電池はイオン伝導度が液系並みになるだけではメリットは小さく、高容量活物質を導入するための手段として開発するべきです。イオウ系固体電解質はイオン伝導度と毒性の強い硫化水素発生とに相関があるので、硫化水素発生を考慮した上で研究発表するべきです。

次世代正極に関しては、リチウム過剰系正極は有望ですが、酸素レドックスによる反応機構ではなく、考案中の「空隙論」で解釈すべきと思っています。固体電解質によるイオウ系正極の溶解防止は正極の高容量化になりますが、まだ研究段階でしょう。

定置用蓄電池として、消防法の非常用電源のように絶対に停電が許されない用途では、「突然死」が予測できないリチウムイオン電池の採用は難しく、従来通り重くて大きくても鉛蓄電池が選定されるべきです。停電に対し余り重要でない、命に係わらない用途では価格で決まります。中国製リチウムイオン電池は10円/Whになるので、この価格が基準とした価格競争になります。日本メーカーでは鉛蓄電池でも難しく、亜鉛空気電池だけが対抗できると思います。

<結論>

・ 現行リチウムイオン電池はEV用としては走行距離(蓄電量)不足で、市場でも中国に勝てない。

・ 改良型リチウムイオン電池も中国メーカーに対し、開発しても性能は同等、価格・実績で負けることになる。

・ 輸出産業化を意図したはずの中国NEV規制にHEVが認められ、今後の展開が予測出来なくなった。

・ HEVなら日本勢のトヨタ自動車とホンダ技研が、圧倒的な勝ち組になる。

・ 次世代負極材料候補の亜鉛は、特殊固体電解質セパレータでデンドライトが止められ有望である。

・ リチウム金属は集電体の裏側析出に可能性がある。

・ シリコン合金系負極は体積膨張を見込んだ「篩膜」被覆に可能性がある。

・ カーボン多孔体は「片持ち論+篩膜」により、高容量化の最有力候補である。

・ 信頼性が余り要求されない定置用電池では10円/Whの価格競争になり、空気亜鉛電池が有望である。

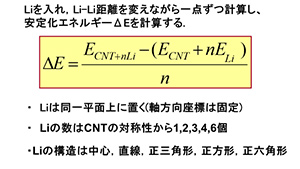

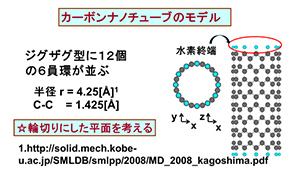

4)新規な電池理論:まとめ

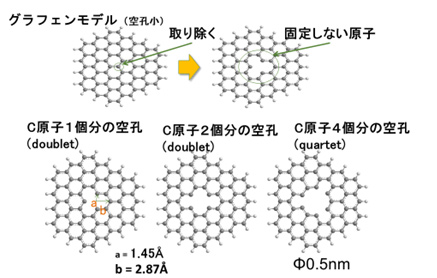

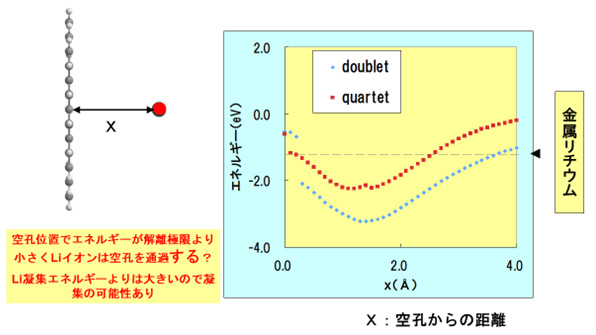

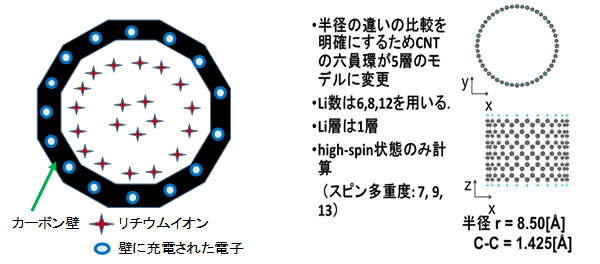

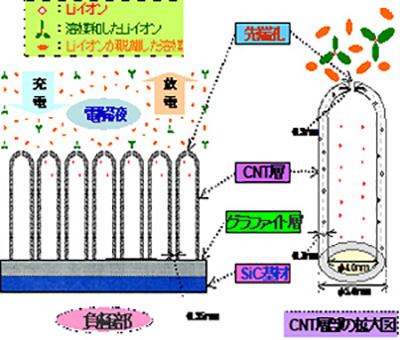

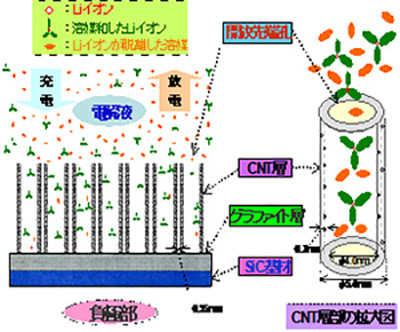

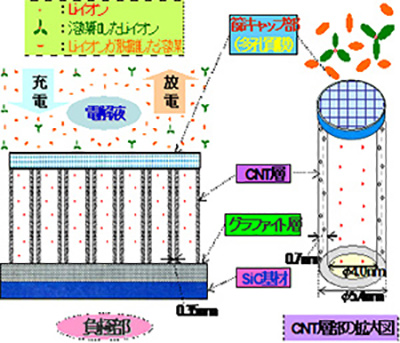

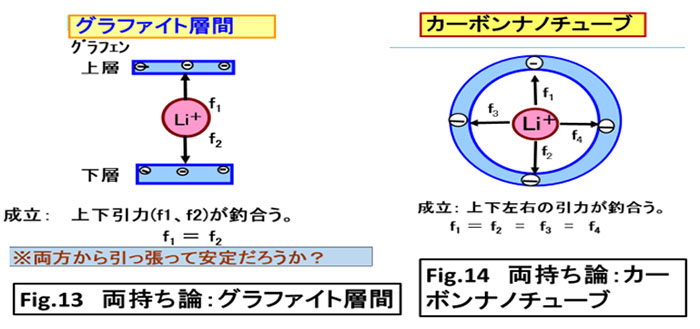

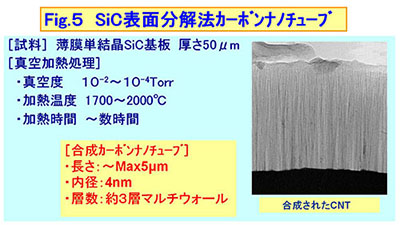

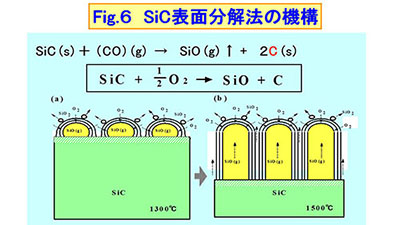

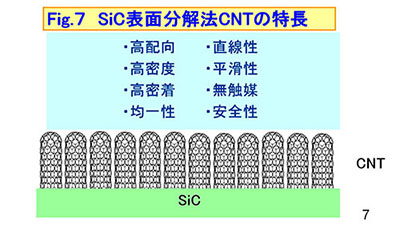

ファインセラミックスセンター在籍時、「楠氏」が発明した「SiC熱分解法カーボンナノチューブ」の研磨工具など機械的応用の探索調査をしていた時に、カーボンナノチューブを負極活物質に適用し失敗した発表を知りました。カーボンナノチューブのようなnmサイズの空間でリチウムイオン挿入電位まで充電すれば、SEI形成で目詰まりすることは電池技術の常識で、無意味な研究と解説しました。説明している内に、SEI、正確には「滓」で目詰まりする事を防げば良い事に気付き、カーボンナノチューブのような微小空間に、リチウムイオンは通過できるが溶媒などの分子は通過出来ない孔を設ける「特許第5062989号」を理論特許として出願しました。その後カーボンナノチューブに数個の孔を開けたのでは、通過量が少なすぎると、同様な条件を有する「篩膜」を設ける「特許5134254号」を出願しました。特許事務所・弁理士からは実施例がないので特許にならない、さらにカーボンナノチューブに限定しないと拒絶査定に反論できないと言われましたが、審査官への直接面談による反論の機会を得て、これまでの経過と後述する計算化学による証明を資料に長時間に亘る説明をしました。AO審査官は非常に熱心に聞いて頂き、特許としての不完全さには目を瞑り、新規性に重点を置かれた好意的判断をされ特許として認めていただけました。面談の最後に、理論も新規性が高ければ特許になりますと激励して頂いた時には感激しました。

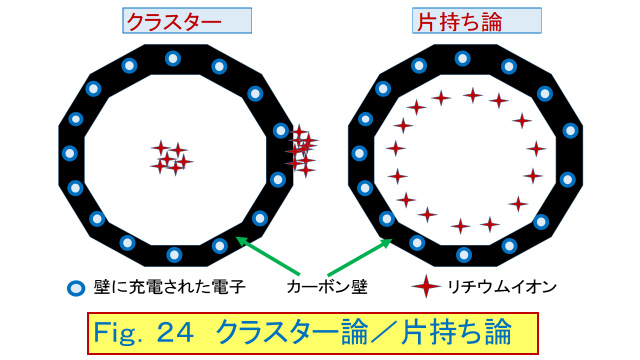

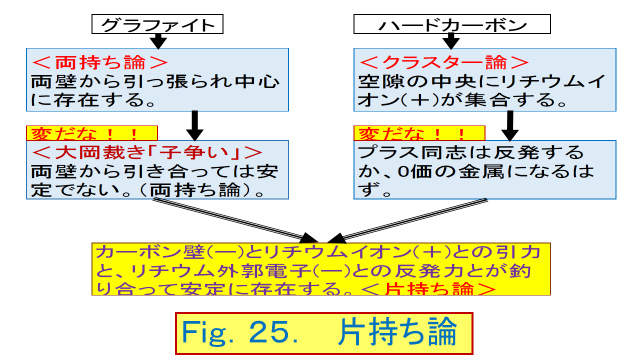

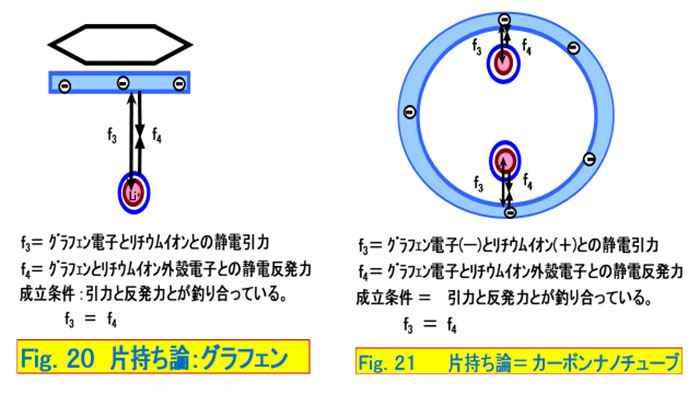

特許を出願し、「片持ち論」関連の調査研究をすると、ソフトカーボンでグラファイトの2倍以上の容量が出現する場合に、SEI形成のための電解液分解電流であるとの推論で、多くの研究は中断されていました。電解液分解だけでは説明が出来ない放電量もあり、カーボンの微孔にはグラファイト以上の容量を有する能力があることに確信を持ちました。グラファイト中のリチウムイオンは両面のグラフェンから引っ張られて安定に存在すると考えられていましたが、エネルギーの安定について、中学校で習った「山の頂上は不安定、谷の底は安定」を思い出し、また、大岡越前裁きの「子争い」も思い出し、両方から引っ張られているのではなく、負に帯電したグラフェンシートと正に帯電したリチウムイオンとの静電力による引力と、リチウム最外殻電子と炭素電子の負同士の静電反発力とが釣り合って安定に存在している「片持ち論」を考案しました。

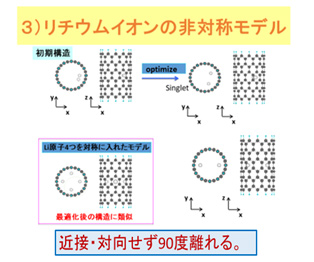

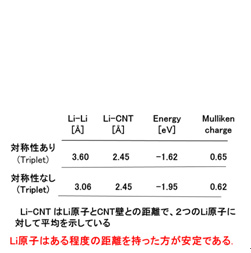

グラファイトより多くの容量が出現した実験結果について、複数個のリチウムがクラスターになって細孔の真中で「両持ち論」で存在する「クラスター論」で解釈されていました。正に帯電したリチウムイオン同士が近接できるはずはないので、実験結果を「両持ち論」を前提に解釈して、「クラスター」状態を想像しただけで、深い考えはないと気にしませんでした。

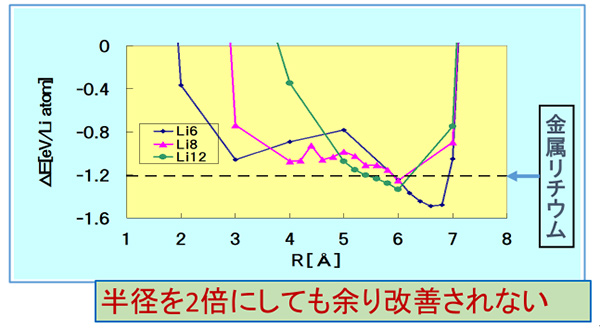

「片持ち論」に自信はありましたが、高容量になることについては自信がなく、SM社に転職した私の元部下のAH氏に相談すると、実験で出来ないことを計算化学で予測する手法が本件にも当て嵌りそうだからと、計算のプロ、京都大学立花教授を紹介されました。立花教授に「両持ち論」「片持ち論」を説明すると、熱心に聞かれ質疑応答の後、快く引き受けてくれました。早速楠氏も含め3人でNEDO主管の「Li-EADプロジェクト」に申請しました。リチウム金属になる安定化エネルギーとの比較を、電池としての条件とする必要があることを理解して頂き、それ以外は全てお任せしました。カーボンナノチューブの中心と壁との間の平面上の各位置でリチウムイオンの安定化エネルギーを求め、次に数を変えて安定化エネルギーを求め、更に立体方向上下3層でも計算しました。何度も立花教授の研究室に集まり計算結果の検討会を開催しました。検討会にはリチウムイオン電池の産みの親NS氏、物理学の師匠AK氏、紹介人AH氏、研究協力者KT氏にも加わって頂き、電池として矛盾の無いことを慎重に検討し、以下のような結論が得られました。

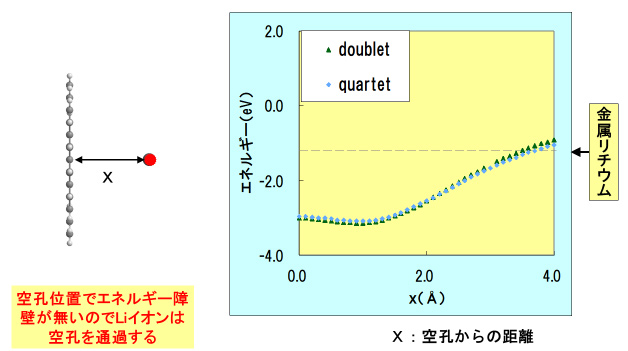

・ 中心近くには存在せず、壁から0.3nm程離れた位置が安定であり、「片持ち論」が立証できた。

・ 平面ではLiC3、立体である3層ではLiC4が成立し、高容量化が立証できた。

・ 計算上の空間としてカーボンナノチューブ壁の外側で計算し、3倍LiC2が立証できた

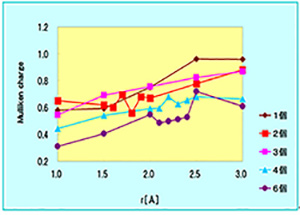

・ 同時に計算したマリケンチャージにより、リチウムイオンの荷電状態の知見も得られた。

・ 結果の考察から「両持ち論」・「クラスター論」は否定出来た。

更に、リチウムイオンが通過出来、溶媒などが通過できない孔の条件についても計算し、「篩膜」が存在することを立証することができました。

しかしながら、私の国プロ評価委員への説得が下手で、国プロの継続は否決されました。予定していた体積当りでの容量、グラファイトとの比較などの計算はできなくなりました。「クラスター論」が学会常識になっていることに対し、不勉強・不用意過ぎたと反省しています。共同研究者の方々には大変申し訳なく思っています。

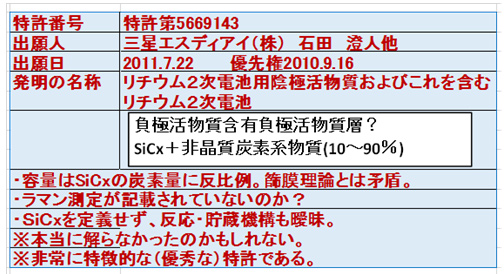

SiC―C複合体が、傾斜型の充放電曲線を描き、金属Si、Li―Si合金は出来ていない、アモルファスSiCとアモルファスカーボンが出来ていることが発表され、「片持ち論+篩膜」が成立していると思われました。容量はグラファイトの2倍程度で、サイクル性は非常に良く、いわゆるソフトカーボンと同じ貯蔵機構であるが、アモルファスSiCが電解液分解に対する「篩膜」になっていると考察しました。

出願前調査で良く似た充放電曲線・サイクル特性を示すデータを実施例に、SiCとカーボンの混合物がサムソンSDIから出願され、特許が成立していることが判明しました。電荷貯蔵及び電池反応については全く記載されていないのは、意図的に隠したのではなく、理解・考察できなかったと推定しました。実験データでは先願されましたが、理論の部分では先願性があると考え出願しました。

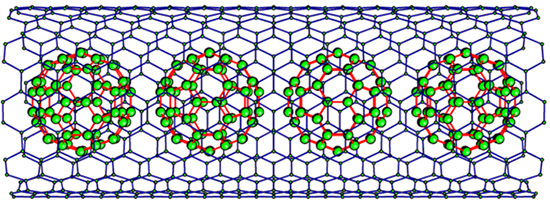

名古屋工業大学川崎教授の「ピーポッド実験」、ファインセラミックスセンター山本氏の「その場形成負極」など「片持ち論」で実験結果を解釈することが出来ます。カーボンナノチューブに限定せず、カーボン多孔体さらには電子電導性多孔構造体では、現行グラファイトを少なくとも重量で3倍、体積で2倍以上になる最適構造があるはずです。

<結論>

・ 楠氏発明のカーボンナノチューブで「片持ち論+篩膜」を考案した。

・ 実験での実証に目途が立たなかったので、立花教授に計算を依頼し、国プロに参加した。

・ 計算化学で「片持ち論」が立証でき、グラファイトの3倍、LiC2が成立することを確認した。

・ グラフェンを通過する時の安定化エネルギーをリチウムイオンと溶媒で比較計算し「篩膜」が確認できた。

・ 「両持ち論+クラスター論」を否定できたが、国プロは打ち切られた。

・ SiC―C複合膜で「片持ち論+篩膜」が成立した。しかし、サムソンSDIの先願がある。

・ カーボンに限定せず電子電導性多孔構造体は「片持ち論+篩膜」により高容量負極活物質になる。

5)昔話:東海LIB会

YB社で市場予測の間違いからユーザーを失い、量産ラインが遊ぶことになってしまい、失意に落ち込んでいる時に、友人を通して某社よりお声が掛かり、YB社を退社し名古屋に新天地を求めました。当初は米国ベンチャーの指導など充実していましたが、私が頼りにしていた副社長が肺癌で急死され、その後は思い出すのも憚られる様な酷い処遇を受けました。しかし、救う神ありで、半官半民の研究機関ファインセラミックスセンター(略称JFCC)に出向することが出来ました。JFCCには出向者が大勢いるので肩身の狭い思いをすることなく、特許担当として研究者の手助けをしていました。研究発表会の運営係など自分に不向きな業務にも取り組むことが出来、良い経験が出来ました。楠氏発明のカーボンナノチューブの機械的応用の調査テーマを兼務するようになり、既報の通り、リチウムイオン電池に関する「片持ち論+篩膜」の発明をしました。

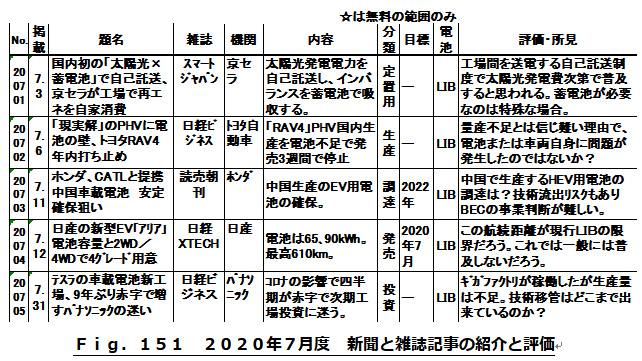

愛知県、名古屋に転勤してから寂しい思いをしていました。東京で情報交換会をしていた時に参加されていたNG大SN教授だけが、リチウムイオン電池関係の知り合いでした。2003年にFJ社のパソコン用電池制御回路設計者OZ氏が転勤して来られ、早速お会いしました。SN教授は全く飲酒はしないのですが、3人意気投合して忘年会をすることになりました。他の方にも声を掛けようと言うことになり、「東海LIB会」名付けて発足しました。

下表が開催日と参加者です。東京の新橋に似た雰囲気の名古屋市金山周辺の居酒屋で開催しました。当初夏の納涼会も行われましたが、参加人数が減った機会に忘年会だけになりました。参加者からは毎回来年も開催しましょうとの声があり、20回も続けることが出来ました。参加人数は10人弱で、会話を弾ますには丁度良い人数です。学生が参加すると日頃の飲み会とは違い新鮮な雰囲気でした。

毎回SN教授の含蓄ある講話で始まり、会食途中から参加者全員が近況報告をします。個性ある内容で楽しみでしたが、皆様話題豊富で雄弁なので、後半はいつも時間を気にして急がせることになり、申し訳なく思っていました。最近は電気化学会東海支部の方達が加わり、LIB会と言うよりは異業種交流会のようになり、より活発になってきました。皆様から貴重かつ有益な話を伺えたことが、私にとって名古屋生活で得られた大事な財産です。

一昨年末、東京へ引っ越すことを決めた時に本会は終わりにしたいと申し出ました。これからの人と人との繋がりは、新型コロナウィルスのために、このような懇親会ではなく、SNSを通してすることになるのでしょう。

6)おわりに

1)「大菩薩峠」にハイキングに行きました。

2)重要な「SEI」の弊害である「滓」が「デンドライト」生成の主要因であることを電気化学的に考察した。

3)現行も改良型も中国メーカーに勝てない。金属系・合金系負極材料は注目すべき発表がされている。

4)多孔性カーボンを「片持ち論+篩膜」で再検討すれば、重量で3倍、体積で2倍の高容量化ができる。

5)名古屋に転勤してから、「東海LIB会」を開催し、素晴らしい財産が出来た。

冒頭にも記載しましたように本コラムは「24回目」となり、当初予定の連載期間が終了しました。各回掲載後に、記載内容の書き残しに気付き、頂いた質問が本筋から外れている場合には、順を追った回答が出来ず心残りでした。特に、「EV用新電池と新規な電池理論」を主題にしたので、電池技術の基本事項は結論だけを唐突に記載しました。質問の多くは電池技術の急所を突いていました。技術が奥深い故に自分の浅薄さから躊躇し、充分な説明が出来ずイライラが積もりました。編集者に相談しコラム継続を希望した所、快く承諾して頂きました。充分な説明ができるとはおこがましいのですが、2~4回分の補足・訂正をこれまでの半分程度の量で記載します。

・ 電池の充放電曲線から読み取れること、読み取れないこと。

・ 正極の充放電特性に関わること。

・ 準備中の特許が出願出来ましたらその紹介。

引き続きご笑覧頂けますようお願い申し上げます。

第23回(2020/8/17)

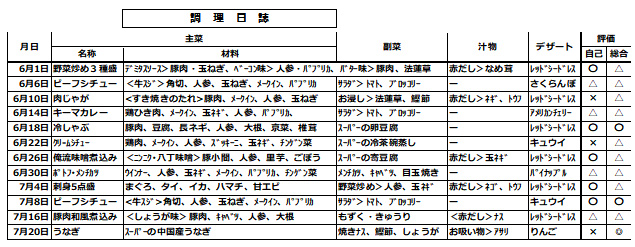

1)はじめに:料理日誌

新型コロナウィルス対策では経済の立て直しのため東京都以外はGoToキャンペーンが始まりました。東京では感染者は徐々に増えており第2波が襲ってきているのかもしれません。高齢者で基礎疾患がある私は、感染したら重症化する可能性が高くびくびくしています。特許庁と病院、近所での買い物以外には外出していませんので、本章で紹介することがなく困っています。引越しに伴う整理・整頓・清掃・庭仕事が一段落してからは、調査報告書作成と本コラム書きしかしていません。家族会議の結果、四日に一度夕食当番を引き受けることになり、最も多くの時間を割いているので、この間の料理日誌を披露します。

東京の安売りスーパーでは、工場量産品は名古屋と同程度の価格ですが、肉・野菜の生鮮食品は10%程度高く感じます。近所のイオン系列(三重県発祥)の小さなスーパーは、名古屋時代に通ったスーパーの雰囲気があり、安心感があります。プライベート商品を見付けると嬉しくなりつい買ってしまいます。お刺身のパックの底が凸凹で「上げ底」と思ったのですが、自転車で持ち帰ると全く崩れていなくて驚きました。刺身が崩れないための突起・凸凹と聞き、日本的な気配りの包装パックと感心しました。

20年近くの単身赴任生活で「なんちゃって自炊」はしていましたが、人に食べさせるのは初めてで緊張して調理しています。味音痴なので調理中の味見はしなかったのですが、流石に今は汁物については味見をしています。塩加減位は解るようになりたいと努力しています。味噌汁は名古屋流で赤だしです。「俺流味噌煮込み」は「のんき屋」の味噌煮込みを参考に「ニンニク仕立て」で一番の得意料理です。「ビーフシチュー」は「牛スジ」が入手できれば、他の材料には拘りなく美味しく出来上がります。今後は「お吸い物」の完成を目指すつもりです。

12回の総合評価ではスーパーで購入した「中国産うなぎ」が最優秀でした。国産とは比較になりませんが、家庭の食卓では十分で、リチウムイオン電池が中国に独占されるのも仕方がないかも知れません。

唯一の趣味は「3密」になるので出来ず、毎日閉じ籠りの悲惨な状況です。料理を趣味にする気はないのですが気晴らしにはなっています。「3密」にならない趣味を模索中です。

2)電池の基礎:電極深部の塩濃度の測定

本コラムで一貫して主張していることは、高速充放電では電解液中の反応種であるリチウムイオンが「電極深部」で供給不足になり、濃度が薄くなると言うことです。

負極の充電: Li+ + xC + e― → LiCx

正極の放電: Li+ + LixMO2 + e― → Li(1+x)MO2

負極では充電の時に、電極活物質反応面へのリチウムイオンの供給が不足し濃度が下がり、逆に正極では放電の時に、電極活物質反応面へのリチウムイオンの供給が不足し濃度が下がります。逆に、負極が放電、正極が充電の時には、「電極深部」の塩濃度が上昇します。

低率充放電でのイオンの移動は電気泳動で十分に供給できるので、拡散による移動はなく、電解液中の「濃度勾配」は生じません。平衡状態から微小な電位あるいは電流変動で現象をとらえる交流測定では、電池の高速充放電時の過電圧を捉えることは出来ません。多くの交流測定結果あるいはシュミレーションが実電池挙動を表せない理由です。大電流充放電をし、電気泳動だけではなく拡散移動が加わった時の大きな過電圧が電池の充放電で意味を有します。小さな電流つまり過電圧が小さい時を計測・考察することには全く意味がありません。肝心要の現象を見落として、どうでも良い現象だけを測定・考察して解ったような発表が多く、指摘しても、ワードブルグインピーダンスを考慮しているからと聞く耳さえ持たない態度に、本当にうんざりします。

低温で極端な過電圧挙動を示すことも拡散による移動が始まる、つまり濃度勾配が生じ、大きな過電圧が発生するための現象で、正に肝心要の現象です。「本コラム第16回2)章」住化分析センター様の顕微鏡観察で、―10℃試験で、放電では正極、充電では負極の「電極奥部」が凍結・凝固する、「凝固点上昇」が起きている、つまり電解液中の塩濃度が下がっていることを観察出来ています。しかし、実験用特殊セルで観察でき、通常の市販電池の計測に適用できる手法ではありません。

<余談>

私が学生の頃、45年程前に、恩師AK氏がJ・Newmanに、鉛蓄電池シミュレーションの論文間違いを指摘した手紙を書きましたが、無視されました。Newmanのシミュレーションを疑いもなく真似をしている人は、何故大電流放電、低温放電時の極端な容量低下にシミュレーションが合わなくなるか考えて下さい。低率充放電の中程での電圧・過電圧が良く一致しても、電池としては全く意味がありません。

Fig.145 伝送線路理論の回路図

コールコールプロットを描く交流測定は、直流充放電から切り離して行うのが一般的で、通常の測定ノウハウとしては、充放電遮断後はデータが安定しないので時間を開けて測定することになっています。測定されたコールコールプロットが正確な半円を描かずに半楕円になることがあります。高周波側に出来る負極の半円と低周波側に出来る正極の半円の二つの円が重なって半楕円になるとの説明がされますが、相手極を大過剰にし、その半円が無視できる程に小さくしても半楕円になり、正負極の半円が重なるだけでは説明が出来ないことが解りました。電力配線の交流測定での半楕円は、各戸の配線抵抗などの違いで説明する「伝送線路理論」が適用されます。電池でも電極中の活物質各部を電力配線の各戸別に対応させ、「伝送線路理論」を適用させ解説されます。Fig.145は、電気屋ではない私が「伝送線路理論」を聞きかじって描画しました。確かに電極内の各部への電子抵抗、空孔内電解液のイオン移動抵抗に差が生じ説明が付きます。この説明では、イオン移動抵抗とコールコールプロット横軸・抵抗軸の変化量とが全く合わない理由を説明できません。実験で得られた測定値とは明らかに矛盾しているのに、「伝送線路理論」が適用できると言う文献を鵜呑みにしているようです。電池に詳しい方で値に矛盾を感じた方は、電極活物質の空孔の形状に着目し、イオン移動の流れの違いで説明をされています。実験的には直流電流を遮断してから時間に連れて半楕円が半円に直った記憶があります。

これら事実から電池の両端子からの電気的信号だけで「電極深部」の電解液中の塩濃度の希薄化現象を把握できる方法を考案しました。数年前に考案し、公証役場には原案を2017年に登録しましたが、実験による最終確認が出来ず特許出願を躊躇しています。突然死予測が出来る可能性があり、中古リチウムイオン電池の再使用には不可欠の技術です。どなたかご協力していただけませんでしょうか?

次回は「電解液劣化とデンドライト発生」についてまとめをし、今後の課題を記載します。

<結論>

・ デンドライトショートの原因である「電極深部」の塩濃度の希薄化は、負極は充電、正極は放電で起きる。

・ 「電極深部」の塩濃度の希薄化は、凍結観察すなわち凝固点上昇により実証されている。

・ 交流測定では大電流あるいは低温での充放電時の過電圧挙動つまり拡散過電圧を把握できない。

・ コールコールプロットの楕円は正負極を現す半円2個の重複ではなく、「伝送線路理論」でも説明できない。

・ 実電池での「電極深部」濃度計測法を考案したが、実証実験が出来ていない。どなたかご協力願えませんか?

3)次世代電池:定置用蓄電池

2020年6月度の雑誌・新聞記事について紹介及び所見を整理しました(Fig.146)。電気自動車関連の記事が多いのはいつも通りですが、基礎研究分野で大阪府立大学から注目すべき発表がありました。2件は間違いなく今年の10大ニュースになります。

Fig.146 2020年6月度 新聞と雑誌記事の紹介と評価

・ 電気自動車の市場・戦略に関し、中国NEV規制が変更されました。これまで日本が得意とするHEVはNEVには含まれていなかったのですが、NEVに含まれるようになりました。昨秋よりトヨタ自動車関連の方々から、私のコラムは「ひっくり返ります」と言われ、八方聞いて回ったのですが、確定的な話はありませんでした。中国の方針転換は、オリビン正極の時にも予測出来なかったのですが、今回も思い知らされました。トヨタ自動車、ホンダ技研は、HEVの中国生産に集中する戦略で、EV開発の必要性は非常に小さくなりました。欧州の自動車会社も現状のEVでは一般ユーザーには売れないことは解っているので、これからHEVを開発することになり、既存の電池を使わざるを得ないので、ハードカーボン負極と言う特徴を有するブルーエナジー社に注文が殺到するでしょう。注文量に対しての判断力が勝負を分けそうです。なお、コロナの影響で自動車販売が落ち込んでいることも、中国の方針変更に関係があるのかもしれません。

・ 大阪府立大学辰巳砂教授研究室は、アモルファス固体電解質研究の老舗で、今の全固体電池ブームに乗っている訳ではありません。全固体電池でもエネルギー密度増大がなければ実用化出来ないと言う基本に基づいた、長年のアモルファス固体電解質の研究成果で、今後大きな意味を持つと思います。しかしながら、正極過剰容量は酸素の酸化と考察している点は賛同できません。折角の重大な実験結果が、間違った理論で解釈されていることを残念に思います。本コラムには理論の完成が間に合いませんでしたが、従来から提言している「空隙論」で解釈するべきと思っています。

本コラムの主テーマはEV用次世代電池ですが、地球温暖化のためか災害発生が頻繁に起きるようになり防災用電池の需要が増えました。また、化石燃料発電から太陽電池などの再生可能エネルギー発電への移行も進んでいます。自然エネルギー発電では発電量と消費量のバランスおよび周波数変動対策が必要で、蓄電池がシステムの中に取り込まれることが多くなりました。周波数変動対策について、必要性を解説した発表記事を鵜呑みにすると、莫大な定置用市場が開かれると予測されており、太陽電池・建設分野からの新規参入が増えています。本コラムでも一般論としての定置用についての紹介・評価をします。電池業界では、従来「据置蓄電池」と言う用語が使われていましたが、馴染み難いためか「定置用」が一般的な用語となっています。

独立電源:商用電源がない離島などで、太陽電池などの自然エネルギー発電システムで、無日照時に放電する。

停電防止:災害などで商用電源が停止した場合に補完する。避難通路の確保、コンピュータのバックアップなどです。

災害批難時の充電用:災害批難時に停電中でも携帯電話などの充電に使用する。急速に需要が伸びている。

負荷平準化:自然エネルギー発電の欠点である発電量が消費量と同調しない分を埋め合わせる。

周波数変動:不規則な発電のために、停電する事故を防ぐ。

1970年代サンシャイン計画・ムーンライト計画から今日まで、自然エネルギー発電に関連する定置用蓄電池が、ロードレベリング用として、NEDO委託の国家プロジェクトとして何度も試みられていますが、いずれも中途半端な結果に終わっています。最近はリチウムイオン電池を使うことを目的として無理矢理にNEDO補助金が使われている気がします。しかし、国内産業育成にはならず、韓国さらには中国からの輸入品が市場を席巻しそうです。

定置用蓄電池の役割の一つ停電対策は、避難通路の確保は当然ながら、例えば金融関係では停電時にセキュリティシステムが瞬断なく確実に放電出来なければならないと言う非常に重要な役割があり、信頼性が第一に重要です。某銀行の地下室を見学させていただいたことがありますが、6畳間程度の非常用電池システムが独立して3列あり、最終的に一番大事なことはセキュリティと聞き、銀行ギャングの映画を思い出しました。停電後①50msec以内に電池が放電を開始し、②数十分以内にジェット機発進用の高圧装置が駆動・発電し、③最終的にはエンジン発電機が発電を開始するような3段階のシステムでした。最初の①が正常に動作出来ることが非常に需要な役割をしていることが理解できました。

<余談>

防災用電池の一種で、普段は電極を充電状態で不稼働にし、停電時など必要時に活性化して電源となる一次電池があります。「古河電池㈱」が派手に発表・宣伝をしている負極マグネシウムの「注水電池」は、必要時に水を入れることで活性化し放電できます。類似の負極カルシウム電池を、湯浅電池㈱(現GSユアサ)は約40年前に製品化しましたが、カルシウム水溶液がアルカリ性で廃棄できないために販売中止に追い込まれました。発売前に予測できたはずと思いました。

逆に、負極を亜鉛、正極を酸素極とし、必要時に封を切って空気を導入して正極を活性化する一次電池も、非常用電池として開発されています。「WA HOLDINGS社」から商品名「エイターナス」が売り出されています。

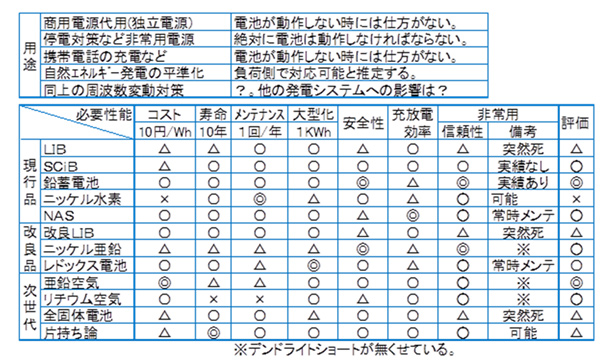

Fig.147 定置用蓄電池一覧表

定置用二次電池の候補をFig.147に整理しました。非常用など信頼性が重視される場合には、実績のある鉛電池が最有力候補で、リチウムイオン電池は突然死が予測できないので不適格です。電池重量・体積で設置工事費用の大幅な増大を招く場合、最近の電話用通信中継局のように地上ではなく屋上などに設置される場合には重量がある程度意味を持ちますが、評価の対象となる程にエネルギー密度は重要ではありません。電池の安全性確保のための制御回路が複雑になるとコスト高になりますが、システムが大きければ電池価格に吸収されるでしょう。結局は電池のセル価格が一番重要で、韓国メーカーが中国政府に工場建設認可を受ける時に計画予算として見積もったと噂される10円/Whの金額が基準になります。鉛蓄電池の自動車始動用電池の工場原価が、国内ではこの程度だと思います。設置用鉛蓄電池の最低価格は2倍程度でしょう。あらゆる製品が中国で生産すれば国産の半分程度になるので、今後は輸送費がコストの一部として重要になるかもしれません。リチウムイオン電池を定置用にすると言うことは、付加価値の高い信頼性が必要な用途では「突然死予測」が出来ないから採用できず、価格勝負の場面では中国製には可能性があるかもしれませんが、国産では話になりません。

国内メーカーの勝算はEVと同じで画期的な次世代電池を開発することです。見えている電池では、亜鉛空気電池が最有力候補と思います。亜鉛極は日本ガイシ(株)が層状水酸化物でのデンドライトショート防止に成功し、アルカリ系空気極における炭酸ガス除去に成功すれば、低価格で実現性は高いと思います。

<結論>

・ 自然エネルギー発電の普及につれて、定置用蓄電池の市場が増大する。

・ 信頼性が大事な停電対策にはリチウムイオン電池は不的確で、残念ながら実績ある鉛蓄電池が最適である。

・ 価格が決定権を持っており、中国産に対抗するには次世代電池、空気亜鉛二次電池の開発に掛かっている。

4)新規な電池理論:実験結果の「新規な電池理論」による考察

名古屋工業大学川崎教授の「ピーポッド実験」を「新規な電池理論」で解釈することが出来ることを解説しました。「新規な電池理論」は既に実験的に検証されていると言えるのかも知れません。カーボン多孔体に関する実験結果が学会発表されますが、多くは考察が曖昧になっています。「新規な電池理論」を適用すると、矛盾なく説明出来るはずです。

全固体電池では電解液ではなく固体電解質が使われているので、「SEI・滓」と言う概念は無くなり、「新規な電池理論」で言う「篩膜」は不要になります。空隙におけるリチウムイオンの「片持ち論」の成立を検討することになります。以下の実験結果の考察は、研究者・発表者に説明はしましたが、納得・合意は得られていません。間違っていれば全て私の責任で、その前提で読んで下さい。

ファインセラミックスセンター(略称JFCC)山本氏、NK大IR教授達が「その場形成負極」を発表しました。Fig.148は、発表論文を参照に作図しました。充電時には、リチウムイオンが正極コバルト酸リチウムから固体電解質LATSPO内を負極集電体Ptに向かって移動し、Ptから700nm程度でリチウムが非常に多い分布領域、その手前2μm程度にリチウムが少し存在する分布領域が出来ます。この間は図では不連続に描きましたが、連続的に濃度が変化し、濃度勾配は指数関数のように見えます。この700nmに分布されたリチウムが充放電に伴い増減することから、「その場形成負極」と名付けられています。

Fig.148 その場形成負極模式図

最初にこの発表を聞いた時には、実験、電圧測定の手違いで「リチウム金属」析出と思いました。NK大IR教授に確認すると、リチウム金属ではないとの回答でした。固体電解質の専門家数人に固体電解質のリチウム占有箇所が充放電で増減する可能性を聞くと、一様にあり得ないと言う回答でした。なお、正極活物質容量を電位が変動しない程に大容量にして実験をすべきであり、さらに「電位走査法」での充電時にリチウム金属析出電位まで充電しリチウム金属析出を確認することで、逆に「リチウム金属」析出ではないことが明白になったはずです。

リチウム金属ではないとすればリチウムイオンと呼ぶべきで、さらに固体電解室結晶中に存在していないとすれば、カーボンナノチューブを例に計算化学で実証した「新規な電池理論・片持ち論」でリチウムイオンの蓄積を解釈すべきです。Fig.149 左図は固体電解質内にナノサイズの「空隙・隙間・割れ目」がある状態を想像した図です。「空隙」の存在は、TEM観察で材料自体には認められないが、充放電後の活物質の観察では認められており、初充電時のリチウムイオン移動で結晶に歪が生じ形成されたと考えています。「空隙」に出入りすることでリチウムイオンの充放電が起きています。カーボンナノチューブでの計算結果は円筒とは限らず、あらゆる形状で定性的には成立します。同右図は空隙を拡大した図で、空隙の壁に沿ってリチウムイオンが一定の間隔に並んでいます。空隙の中央に挟まれてではなく、また複数個が集まってクラスターになることもありません。

電流が流れている訳ですから左辺に電子があり、右辺では電子が無くなる反応が成立する必要があります。三つの可能性を考えました。

① 固体電解質が電子電導性を出現し、固体電解質中のTiイオンが還元される。

還元反応: Ti4+ + e- → Ti3+

全反応 : Li+ + <空隙> + Ti4+ + e- → <空隙・Li+> + Ti3+

この場合の固体電解質は電子電導性が出現しているので、「固体電解質の定義」からは外れています。固体電解質結晶中のTiの4価⇔3価反応が不可逆に起きること、Tiイオンの電気量にも無理・矛盾があるような気がしています。

② 固体電解質が電子電導性を出現し、固体電解質中に電子が蓄電される。(Fig.150左図)

還元反応: <空隙> + e- → <空隙・e->

全反応 : Li+ + <空隙>+ e- → <空隙・Li+・e->

「新規な電池理論」計算におけるカーボンナノチューブが、電子電導を発現した固体電解質構造体に置き換わったと考えています。

③ 固体電解質に電子電導性が出現せず、Pt中に電子が留まっている。(Fig.150右図)

還元反応: Pt + e- → <Pt・e->

全反応 : Li+ + Pt + <空隙> + e- → <空隙・Li+> + <Pt・e->

Ptに蓄電された電子と空隙内のリチウムイオンが釣り合った状態で、キャパシタとも言えます。ただし、電解質結晶中にリチウムイオンが増えたのではなく、空隙中に存在するリチウムイオンが出たり入ったりします。電気2重層キャパシタの定義からも外れます。

Fig.149 左図:空隙論 右図:拡大図

本実験のリチウムイオン蓄電機構に関する考察は、高容量化を目指すはずの電池学会で注目されるべきですが、固体電解質自体への注目が高く、充放電機構についてはほとんど取り上げられることがありませんでした。JFCC研究者に理論特許出願を進めたのですが、実現せず残念です。

前述のように固体電解質の場合には「SEI・滓」の概念は無くなりますので、カーボン負極でも「篩膜」を必要としない「新規な電池理論」が容易に成立します。2016年5月TK大ST准教授、TH大OR教授達は「穴あきグラフェン分子」を開発しました。特殊な構造したカーボン構造体で、中央に空孔・細孔を有し、周囲をグラフェンが取り囲んでいます。カーボンナノチューブで壁がグラフェンの積層構造になっていると考えれば、「新規な電池理論・片持ち論」が成立することは容易に想像できます。積層されたグラフェン層の層間をリチウムイオンは通過し、内部の空間・細孔内にグラフェン層の壁に沿って安定に存在します。「穴あきブラフェン分子」で負極を構成し、「SEI」を考慮せずに済む「固体電解質」との組み合わせでグラファイトの2倍以上の充放電容量を得ています。このようにカーボンで中空を有する特殊構造体であれば、「新規な電池理論=片持ち論」は適用出来、高容量化の糸口になると信じています。

<参考発表> プレスリリース 2016年5月16日 東北大学&科学技術振興機構(JST)

電解液系ではソフトカーボンでの1000mAh/g以上高容量出現はSS大ED教授など以前より多くの研究者で確認されていますが、「篩膜」を付けず、「SEI」に頼るために数回の充放電で、細孔・空隙は「SEI・滓」により埋められ閉塞し、充放電が出来なくなります。TK大OK助教が開発した「層状化合物MXene」、HG大MO教授がグラファイト層間を4nmと広げられた「酸化グラフェン層間」などは、是非とも「新規な電池理論」で考察し直すべきです。多くの液系でのカーボン構造体細孔内蓄電の研究は、「SEI」に頼る従来思考に基づいているが、「SEI」なしの「篩膜」の研究開発を進めれば、電池高容量化が実現出来るはずです。

次回最終回には、「新規な電池理論」のまとめを記述します。

Fig.150 その場形成負極における電子の位置

<結論>

・ 正極からのリチウムイオン移動で固体電解質内に「その場形成負極」が出現し充放電できる。

・ リチウム金属ではなく、固体電解質結晶中でもなく、「空隙・隙間・割れ目」の壁に沿って貯蔵される。

・ 相対する電子は、Tiの還元、固体電解質中に存在、Pt集電体中に存在の三例の可能性がある。

・ 「SEI」不要の「固体電解質」と組み合わせた「穴あきグラフェン分子」では、「片持ち論」が成立する。

・ グラファイト層間よりも広い空隙を有するカーボン構造体で、「片持ち論」により高容量化が実現できる。

5)昔話:リチウムイオン電池のお客様

リチウムイオン電池開発を担当するようになり、鉛蓄電池の研究者の時にはほとんど経験できなかった、お客様の機器開発に関与する機会が非常に増えました。開発競争の真只中にあるノートパソコン・携帯電話の設計担当者は必死でリチウムイオン電池に関する情報収集をしていました。

携帯用デジタルオーディオの開発していたKS社には、少量ですが製品納入を出来ました。不具合が発生しても実に協力的で、原因追及を親身になって考え協力していただきました。今なら誰でも知っているNT社の携帯ゲームの機器開発を請け負っていたSP社には何度も試作品を納入し、私が昼食で食中りし会議が出来なくなった時には、親切に駅まで送っていただいたこともありました。それほどに親密になっていたのに、携帯電話一本に絞り込む会社方針に変わり、量産を引き受けられないとお断りに伺った時には、本当に悲しい顔をされ、製品開発が1年以上遅れると言われた場面が今でも夢に出て来ます。同じような話はカメラメーカーでもありました。この頃は特殊サイズのリチウムイオン電池の争奪戦になっていました。量産設備は専用にして大量生産しコストを下げ、特殊サイズでライン稼働率を下げることはしないと言う事業戦略です。お客様好みの特注品電池、工芸品のような電池ビジネスは成立しないことは十分に理解していますが、電池「オタク」の私としては何か寂しい気がします。

ノートパソコンでは日本IBM、富士通など、爆発的に成長した携帯電話ではNEC、パナソニック、京セラ、日本無線、海外ではエリクソンなどを回りましたが、ご担当者は皆電池について詳しく、使用方法について逆に多くのことを教えていただきました。「NI社MT氏」には他社情報も沢山教えてくれました。特に不具合とその対策に関する情報は、通常入手できない競合メーカーの手腕を垣間見ることが出来、貴重な経験を積みました。

リチウムイオン電池を最初に商品化した「SN社」は自社の「カムコーダー」に搭載しましたが、最初に「ノートパソコン」に搭載したのは「FJ社」でした。当時は安全性に懸念を抱かれる方も多くいたのにニッケル水素電池からリチウムイオン電池への切り替えを勇断されました。早速試作品をもって東京西部の工場に担当「OZ氏」を訪問し、試験をお願いしました。電池の性能試験結果は好評でしたが、「釘刺し試験」だけは通過できないとの報告を受けました。社内では何度も確認していたので再試験をお願いしましたが、やはり破裂するとの結果でした。試験室への立ち入りは許可されませんでしたが、試験の様子を写真も含め丁寧に説明を受けました。写真を見ていて、釘刺しをしているボール盤がプリント基板の貫通孔用の小さな器具であることに気が付きました。電池メーカーが通常使っているボール盤は工作機械で、孔を開ける力が強く、桁違いに落下速度・穴開け速度が違います。早速自社の装置でも落下速度を落として釘刺し試験をすると、破裂発火するセルの割合が増えました。この結果をOZ氏は電池メーカー各社に告知し、釘刺し試験では「釘の径と落下速度」を決めるようになりました。

工場技術部門での安全性対策が緩い時代でしたので、釘刺し試験は防護服を着て、昔の公園のトイレのようなコンクリブロック製掘っ立て小屋の中で、ハンマーで叩いて釘刺しをしていました。職人技の部下がいて、毎朝数10セルの釘刺し試験結果の報告を受けました。危険なのは解っており、随分無茶な事を部下に強要していました。釘について検討すると、細い方が破裂発火は少ない。釘自体が短絡電流の逃げ道にならないセラミック製の方が危険でした。また、釘の代わりに丸棒で突き刺すと全て破裂発火しました。今でもこの辺りのリチウムイオン電池の安全性は変わっていないと思います。

「釘刺し試験」はSBA・IECなどの規格では最近でも認められていないと聞いています。リチウムイオン電池以前から実施されていた電池の安全性試験で非常に有効な試験と思っています。アメリカのベンチャー企業の技術指導をしていた時に、釘刺し試験方法を教え、試験させると破裂発火することが解り、量産開発を停止し、安全性確保の必要性を指導しました。IEC規格にない試験の実施には抵抗が強く、仕様書に「釘を刺してはいけない」を明示すれば良い、「PL裁判」で負けなければ構わないと考えているようでした。「釘刺し試験」には二つの意味があり、

① 実際に電池の輸送・梱包作業中に釘が刺さり破裂発火したことがある。

② 釘が正負極を貫くことで、デンドラトショートなどの内部短絡を模擬できる。

①に対しては仕様書に書くことで責任だけは逃れられるが、②に対しては電池自身の安全性を高めておく必要があります。単純には電極活物質表面の電気2重層容量を減らす、外部短絡時の抵抗を高くするなどの工夫が必要です。「内部短絡試験」としてNi片を人為的に挟み込む「SBA S 1101 9.3.1耐内部短絡試験」の試験手順では、電池メーカーと専門試験所は出来ますが、ユーザー・機器メーカーではほとんど不可能と思います。前述のFJ社OZ氏のような使用者が安全性を確認することを拒絶している試験です。釘刺し試験の「規格化」には日本メーカー1社と韓国メーカーが反対していると聞きました。オリビン系に限定していた当時の中国メーカーでは、釘刺し試験での破裂発火はなかったはずです。使用者にも簡便に実施できる「釘刺し試験」を安全性規格に盛り込むべきです。

次回は最終回ですので、名古屋での思い出話として、上述のFJ社OZ氏と始めた東海地区でのリチウムイオン電池情報交換会について報告します。

<結論>

・ リチウムイオン電池開発当初はお客様も電池の使用方法・安全性などに関心が高かった。

・ 釘刺し試験での釘の条件・落下速度の条件は電池を使う側の試験で判明した。

・ JIS内部短絡試験に加えて、使用者にも簡便に実施できる「釘刺し試験」を規格に盛り込むべきである。

6)おわりに

1)新型コロナウィルスのため外出自粛をしており、料理当番を引き受けました。

2)「電極深部」の塩濃度の希薄化は凍結観察で確認されているが、交流測定などでは把握できない。計測法を考案したが実証試験が出来ていないので、ご協力願います。次回は「電解液劣化とデンドライト発生」についてまとめます。

3)定置用蓄電池の市場は増大する。信頼性では鉛蓄電池である。最重要な価格は中国製の10円/Whが価格標準になり、日本メーカーにとっては亜鉛空気二次電池開発が急務である。次回は「次世代電池」についてまとめます。

4)固体電解質内に「空隙」が出来、その壁に沿って貯蔵される「その場形成負極」が「片持ち論」で出現する。「穴あきグラフェン分子」などカーボン多孔体では「片持ち論」が成立する。次回最終回には、「新規な電池理論」のまとめを記述します。

5)リチウムイオン電池開発当初はお客様も関心が高く「釘刺し試験」の条件を提案された。「釘刺し試験」は使用者も出来るので規格に盛り込むべきである。次回最終回は東海地区情報交換会について報告します。

第22回(2020/7/7)

1)はじめに:紫陽花と鬼滅の刃

新型コロナウィルス対策での外出・県外移動自粛がやっと解除されました。本コラムの予定(プロット)では、今月は「第14回5)吉野さん」に記述した「箱根あじさい電車」に、昔の小田原の仲間を誘って乗る計画でいましたが、残念ながら諦めました。

我家の庭の紫陽花は骨粉の入れ過ぎでアルカリ性土壌になり、皆ピンク色で、綺麗な青・紫色にならず不満で、来年は硫酸アルミニウムを添加してみます。

※ 紫陽花は土壌が酸性だとアルミニウムが吸収され青色になる。リトマス試験紙とは逆です。

「新規な電池理論」特許2件(特許第5062989号、第534254号)の「9年目維持年金」を支払いに特許庁に出掛けたので、帰路に渋谷駅から沿線が見所と紹介された「京王井の頭線」に乗りました。渋谷は学生時代に良く行きましたが、景色は一変し迷子になります。途中の久我山も高校の最寄り駅、家庭教師のバイト先でしたのでやはり親しみがあります。沿線のり面に「紫陽花」が点在していましたが、盛りは過ぎており、本来の青~紫色でなくピンク系に変色していました。浜田山駅周辺が一番多く、小振りな花が沢山咲いていました。渋谷から吉祥寺へと徐々に色が綺麗になり、僅かな地域差による気候・環境への植物の敏感さに驚きました。

我家裏のバス通りの1km先に、行列のできるカフェがあります。ufotable社運営の「ufotable Cafe TOKYO / マチ★アソビカフェ TOKYO」で、若者なら誰でもが知っている「鬼滅の刃」のお店です。年輩の方でも子守り、孫守をしている方なら聞いたことがあると思います。あるいは、店舗売上げを隠し、映画「マルサの女」のような古い手口、自宅金庫に現金を隠した脱税でも話題になりました。入店予約を入れようとしましたが、6月中は一杯で予約出来ませんでした。同じufo社が製作した映画「Fate/stay night [Heaven‘s Feel] 」を、コロナを掻い潜り池袋の映画館で観てきました。初めてこの種の映画を観ましたが、事前準備をしていなかったので、全くストーリーに付いて行けず、男も女も皆同じ顔に見え、味方か敵かさえも区別が付きません。想像上の技と武器を繰り出して次から次へと格闘をしますが、仕組みを考える余裕もなく、何一つ違いが判らず、結局後半は眠い目を擦っていました。帰路に漫画「鬼滅の刃」第1巻から第6巻を買い求めました。次巻巻頭に登場人物の紹介があり、それを横に置いて読み進めました。空想の技・武器で「鬼退治」をするのですが、全く理解出来ません。唯一のメリットは直ぐに眠くなるので、不眠症気味の私には良好な「睡眠導入剤」になります。「桃太郎の鬼退治」の現代版と考えればよいのかもしれません。

「筋肉マン」、「スラムダンク」、「幽☆遊☆白書」などを観て、子供と一緒に楽しんでいましたが、その子も40歳を超え、時代が余りにも変わりました。物語性に価値が無くなっているのかもしれません。時代に近付くために、懲りずに「UFOTable」に予約申し込みをしています。

コロナのため新作が作れず良い面もあります。BS放送では連日古い映画が上映され、「伊豆の踊子/1974年」・「潮騒/1975年」を観ることが出来ました。「横須賀ストーリー/1976年」以降のファンで、デビュー当時は関心がなく、今回初めて観ました。篠山紀信画集「百恵」の艶っぽさとは違った初々しさに驚き、感動しました。「山口百恵は菩薩である」 合掌。

2)電池の基礎:接続チェック法とチョコチョコ充電

本章より「昔話」の章に記載する方が相応しいかもしれませんが、非常に短いパルス電流が電池に加わる電気回路で不具合が発生した経験があり、共通課題になると思いました。

携帯用音響機器の共同開発で、専用のリチウムイオン電池を開発提供しました。電池仕様・制限を100%取り入れて充電器は設計され、試験で全く問題がなく、新製品展示会に出展した所、3日間の展示終了後、全ての電池が膨れていました。電池内部で電解液が分解しガス発生したことは明らかでした。解体結果ではセパに僅かにデンドライトの痕跡がありましたが、よく解りませんでした。充電器仕様説明を詳しく聞くと、電池を置くケースで、電気接続をメカスイッチあるいは磁気スイッチではなく、端子間に検知電流を流すことで、電気接続を確認していました。

この0.1秒以下の「検知電流」が曲者で、充電器から電池へ電流を流しているので、充電に相当します。もちろん過充電防止のため充電電圧には上限があるのですが、満充電状態の電池でも接続確認をするために、「検知電流」は過充電電圧より高くても流れていました。展示会場では頻繁に充電器との着脱が行われており、この使用条件を設計上見落としていたので実験で確かめてみました。満充電の電池を充電器に分周期で着脱を繰り返しました。700~1000回で、再現性良く膨らみました。

・ 検知電流が過充電防止電圧を越えて流れている。

・ 正極が過充電状態になっている。

・ 電解液分解が助長されラミネート電槽が膨れた。

実使用では脱着は間隔があくので、ガス発生後には並行してガス吸収(?)が起き、一時的に膨れても元に戻るから対策は特に必要がないと説明しました。機器側は念のためにと検知電流値を出来るだけ減らし、展示会用は過充電電圧を下げました。

上記理由には、矛盾が解っていました。

・ 負極カーボンでの「滓」が正極に移動し気体となるので、正極電位と気体発生量は無関係のはずである。

・ 短時間(0.1秒以下?)の検知電流では、正極活物質電位は数%の上昇しか起きない。

・ 正極自体での電解液分解は起きない。

デンドライト発生の経験から、パルス状の検知電流は正極の電位を上げたのではなく、満充電電池に対しては大電流で、負極表面にデンドライトが発生していたに違いないと思うようになりました。検知電流の充電で負極深部の活物質空孔内が拡散律速になり電位差を生じ、負極表面にデンドライトが発生してしまったのだと思います。